普莱信Clip Bond封装整线设备,获功率半导体国际巨头海外工厂订单

2025-06-16

08:47:17

来源: 互联网

点击

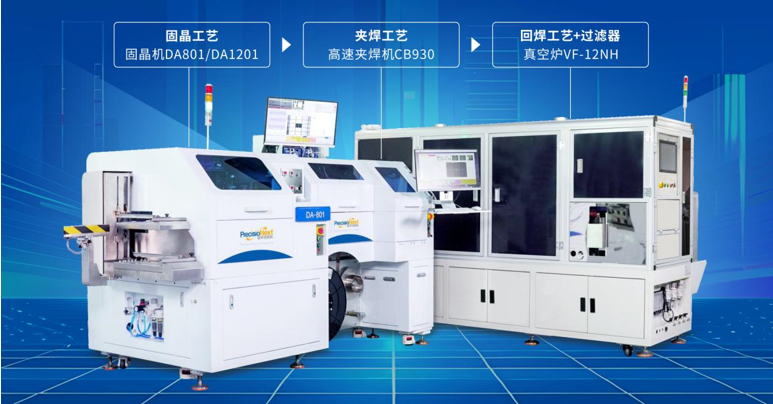

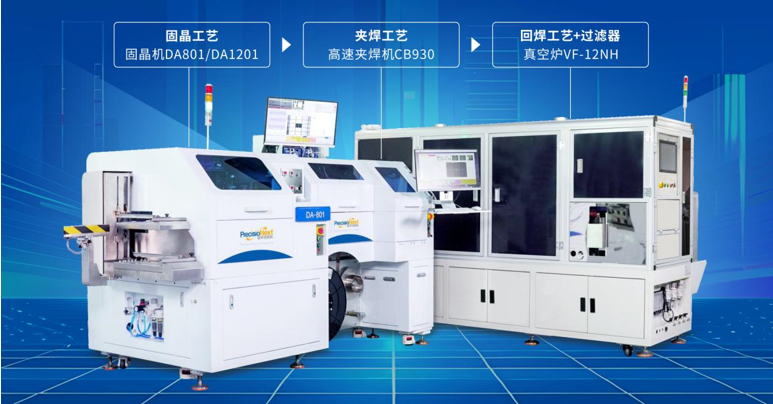

据悉,在高端Clip封装设备领域长期由少数国际巨头把持的局面下,近期,中国半导体装备制造商普莱信实现了重大突破,普莱信Clip Bond封装整线设备(涵盖高精度固晶机、夹焊机及在线式真空炉)获功率半导体国际巨头海外工厂的订单,该产品线此前已成功导入国内多家头部功率器件大厂的核心量产线。国产高端Clip Bond封装整线设备首次实现规模化出口,这一里程碑事件,验证了普莱信技术满足大电流功率器件的严苛封装要求,并具备国际竞争力。

Clip封装:大电流时代的必然选择

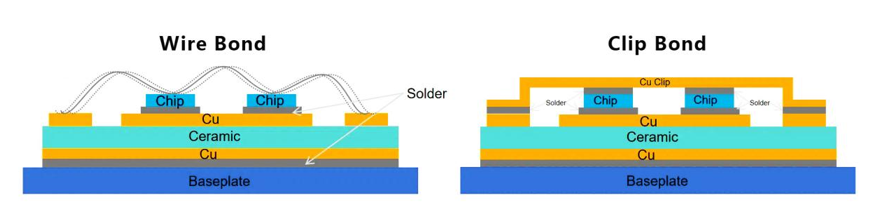

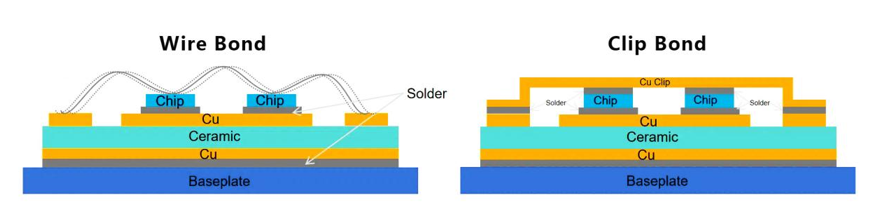

在电动汽车、工业电机、数据中心及高功率快充等领域的强劲需求推动下,功率半导体器件正朝着更高电流密度、更高功率密度、更高可靠性及更低热阻的方向飞速演进。传统引线键合(Wire Bonding)技术因其金属线固有的电阻高、载流能力有限、热管理瓶颈及潜在的引线断裂/脱焊风险,已成为制约中高功率器件(如IGBT模块、SiC MOSFET模块)性能提升的关键障碍。

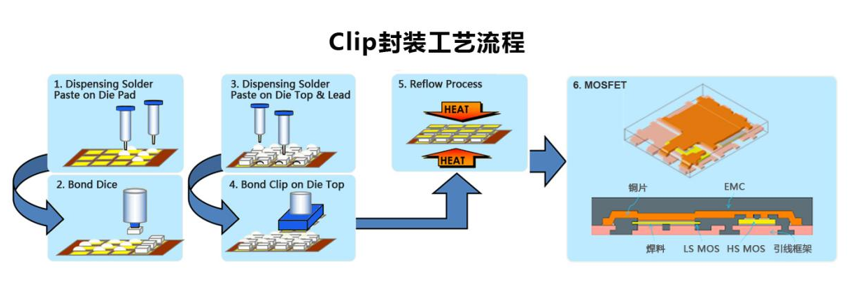

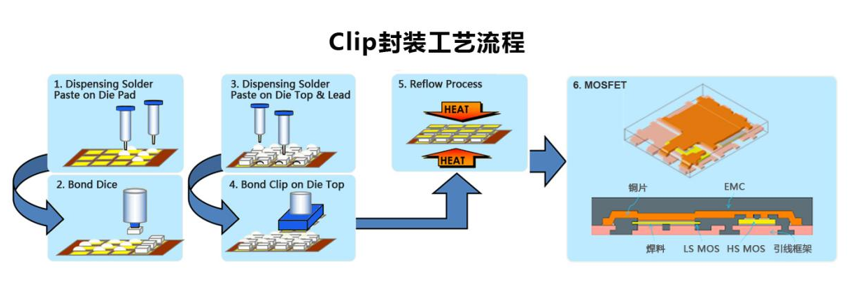

Clip (Copper Lead-frame Interconnect Package,铜带引线框架互连封装) 工艺应运而生,其核心创新在于摒弃易受限的金属线,采用扁平、宽厚的铜带(Clip)直接连接芯片(Die)顶部与外部引线框架或基板。这一结构性变革带来了颠覆性优势:

1. 电流承载能力跃升:铜带截面积远超金属线,显著降低电阻,提升电流承载能力(可达传统线键合的5-10倍),满足高功率模块的严苛需求。

2. 热阻大幅降低:铜带提供了高效、低热阻的散热路径,能快速将芯片产生的巨大热量传导至基板或散热器,极大提升器件可靠性和寿命。

3. 电感最小化:扁平互连结构比弧形金属线具有更低的寄生电感,提升器件在高频开关(尤其在SiC/GaN应用中)的性能和效率。

4. 封装体积优化:铜带结构紧凑,有助于实现更小型化、更高功率密度的模块设计。

正是这些不可替代的优势,使Clip工艺迅速成为大电流、高功率密度IGBT、SiC MOSFET模块封装的标准解决方案。

市场格局与设备挑战:效率、精度与成本

英飞凌(Infineon)、安森美(ON Semiconductor)、三菱电机(Mitsubishi Electric)、富士电机(Fuji Electric)、美台(DIODES)等国际巨头在高端功率模块市场占据主导,其Clip产线对设备的性能和稳定性要求极其苛刻。国内市场上斯达半导、比亚迪半导体、中车时代电气、华润微等中国厂商正加速布局高性能功率芯片,对具备量产能力的先进Clip封装设备需求迫切。面对大规模量产,市场对Clip设备的核心要求聚焦于:

1. 高效率:满足汽车等领域的巨大产能需求。

2. 高精度与一致性:确保铜带精准放置、焊接可靠(尤其是点胶/焊膏控制),直接影响模块的电流承载能力和长期可靠性。

3. 低综合运行成本:降低耗材(如密封圈)、气体(如氮气)消耗和维护成本。

4. 稳定性与良率:解决工艺痛点(如“炸锡”),保障连续生产。

赢得海内外顶级客户青睐,源于其精准解决了Clip量产中的核心痛点

一、为高功率量产而生:兼容性与效率双优

普莱信整线支持8英寸及12英寸晶圆尺寸,满足当前及下一代功率芯片大规模生产的需求。其设备架构深度优化,被客户验证具备行业领先的高精度、高效率与兼容性,为功率模块的规模化、低成本制造提供了强大装备支撑。

二、精密点胶:大电流可靠性的基石

铜带与芯片间的底部填充/粘接材料(如烧结银膏、环氧胶)的涂布精度和一致性,直接决定了互连界面的热阻、电阻及长期可靠性。普莱信创新采用可配置多点胶系统(最多6头),其核心价值在于每个点胶头均可实现独立闭环控制的超高精度胶量输出。这种设计确保了在高速生产下,点胶位置、形状和体积的极致精准与均匀,彻底杜绝因点胶不良(缺胶、溢胶)导致的局部热点或连接失效风险,为大电流承载的稳定性保驾护航。

三、真空炉革命:可靠性跃升与成本锐减

真空回流焊接是确保铜带与芯片形成高强度、低空洞率互连的关键步骤,也是传统产线的“成本与良率洼地”。普莱信的在线式真空炉实现了颠覆性创新:

1. 超长寿命密封:核心密封部件寿命从行业普遍的1-2周,革命性提升至6个月以上,极大减少停机维护和备件成本,提升设备综合利用率(OEE)。

2. 根治“炸锡”顽疾:通过创新的热场控制与压力管理,有效抑制了焊料飞溅(“炸锡”),显著提升焊接良率和模块绝缘可靠性。

3. 氮气消耗大幅降低:优化的流场设计与密封技术,实现氮气消耗量显著下降,直接降低客户长期运行成本。

4. 无缝在线集成:与前后道设备流畅对接,提升整线自动化水平和生产效率。

未来展望:Clip工艺与第三代半导体的共舞

随着800V高压平台电动车普及及SiC/GaN器件渗透率加速提升,对功率模块的电流密度、开关频率、工作温度及可靠性要求将达到前所未有的高度。Clip封装作为承载这些器件的首选工艺,其设备必须向更高精度、更高效率、更强稳定性和更低综合成本(CoO)持续进化。

普莱信智能Clip整线成功打入国际顶级客户供应链,不仅是中国高端半导体装备能力的有力证明,更彰显了其技术在满足未来大电流、高可靠性封装需求上的前瞻性。其在大尺寸晶圆支持、精密点胶控制、高可靠低耗真空焊接等方面的突破,直指功率半导体封装升级的核心诉求。对于致力于在激烈市场竞争中构建性能与成本双重优势的功率器件厂商而言,具备整线交付能力和显著降本增效价值的国产高端装备,正成为其提升核心竞争力的战略选择。普莱信的突破,标志着在决定功率半导体性能的关键封装工艺领域,中国高端装备已具备与国际领先者同台竞技的实力,并为全球功率电子产业的发展注入了新的动能。

Clip封装:大电流时代的必然选择

在电动汽车、工业电机、数据中心及高功率快充等领域的强劲需求推动下,功率半导体器件正朝着更高电流密度、更高功率密度、更高可靠性及更低热阻的方向飞速演进。传统引线键合(Wire Bonding)技术因其金属线固有的电阻高、载流能力有限、热管理瓶颈及潜在的引线断裂/脱焊风险,已成为制约中高功率器件(如IGBT模块、SiC MOSFET模块)性能提升的关键障碍。

Clip (Copper Lead-frame Interconnect Package,铜带引线框架互连封装) 工艺应运而生,其核心创新在于摒弃易受限的金属线,采用扁平、宽厚的铜带(Clip)直接连接芯片(Die)顶部与外部引线框架或基板。这一结构性变革带来了颠覆性优势:

1. 电流承载能力跃升:铜带截面积远超金属线,显著降低电阻,提升电流承载能力(可达传统线键合的5-10倍),满足高功率模块的严苛需求。

2. 热阻大幅降低:铜带提供了高效、低热阻的散热路径,能快速将芯片产生的巨大热量传导至基板或散热器,极大提升器件可靠性和寿命。

3. 电感最小化:扁平互连结构比弧形金属线具有更低的寄生电感,提升器件在高频开关(尤其在SiC/GaN应用中)的性能和效率。

4. 封装体积优化:铜带结构紧凑,有助于实现更小型化、更高功率密度的模块设计。

正是这些不可替代的优势,使Clip工艺迅速成为大电流、高功率密度IGBT、SiC MOSFET模块封装的标准解决方案。

市场格局与设备挑战:效率、精度与成本

英飞凌(Infineon)、安森美(ON Semiconductor)、三菱电机(Mitsubishi Electric)、富士电机(Fuji Electric)、美台(DIODES)等国际巨头在高端功率模块市场占据主导,其Clip产线对设备的性能和稳定性要求极其苛刻。国内市场上斯达半导、比亚迪半导体、中车时代电气、华润微等中国厂商正加速布局高性能功率芯片,对具备量产能力的先进Clip封装设备需求迫切。面对大规模量产,市场对Clip设备的核心要求聚焦于:

1. 高效率:满足汽车等领域的巨大产能需求。

2. 高精度与一致性:确保铜带精准放置、焊接可靠(尤其是点胶/焊膏控制),直接影响模块的电流承载能力和长期可靠性。

3. 低综合运行成本:降低耗材(如密封圈)、气体(如氮气)消耗和维护成本。

4. 稳定性与良率:解决工艺痛点(如“炸锡”),保障连续生产。

赢得海内外顶级客户青睐,源于其精准解决了Clip量产中的核心痛点

一、为高功率量产而生:兼容性与效率双优

普莱信整线支持8英寸及12英寸晶圆尺寸,满足当前及下一代功率芯片大规模生产的需求。其设备架构深度优化,被客户验证具备行业领先的高精度、高效率与兼容性,为功率模块的规模化、低成本制造提供了强大装备支撑。

二、精密点胶:大电流可靠性的基石

铜带与芯片间的底部填充/粘接材料(如烧结银膏、环氧胶)的涂布精度和一致性,直接决定了互连界面的热阻、电阻及长期可靠性。普莱信创新采用可配置多点胶系统(最多6头),其核心价值在于每个点胶头均可实现独立闭环控制的超高精度胶量输出。这种设计确保了在高速生产下,点胶位置、形状和体积的极致精准与均匀,彻底杜绝因点胶不良(缺胶、溢胶)导致的局部热点或连接失效风险,为大电流承载的稳定性保驾护航。

三、真空炉革命:可靠性跃升与成本锐减

真空回流焊接是确保铜带与芯片形成高强度、低空洞率互连的关键步骤,也是传统产线的“成本与良率洼地”。普莱信的在线式真空炉实现了颠覆性创新:

1. 超长寿命密封:核心密封部件寿命从行业普遍的1-2周,革命性提升至6个月以上,极大减少停机维护和备件成本,提升设备综合利用率(OEE)。

2. 根治“炸锡”顽疾:通过创新的热场控制与压力管理,有效抑制了焊料飞溅(“炸锡”),显著提升焊接良率和模块绝缘可靠性。

3. 氮气消耗大幅降低:优化的流场设计与密封技术,实现氮气消耗量显著下降,直接降低客户长期运行成本。

4. 无缝在线集成:与前后道设备流畅对接,提升整线自动化水平和生产效率。

未来展望:Clip工艺与第三代半导体的共舞

随着800V高压平台电动车普及及SiC/GaN器件渗透率加速提升,对功率模块的电流密度、开关频率、工作温度及可靠性要求将达到前所未有的高度。Clip封装作为承载这些器件的首选工艺,其设备必须向更高精度、更高效率、更强稳定性和更低综合成本(CoO)持续进化。

普莱信智能Clip整线成功打入国际顶级客户供应链,不仅是中国高端半导体装备能力的有力证明,更彰显了其技术在满足未来大电流、高可靠性封装需求上的前瞻性。其在大尺寸晶圆支持、精密点胶控制、高可靠低耗真空焊接等方面的突破,直指功率半导体封装升级的核心诉求。对于致力于在激烈市场竞争中构建性能与成本双重优势的功率器件厂商而言,具备整线交付能力和显著降本增效价值的国产高端装备,正成为其提升核心竞争力的战略选择。普莱信的突破,标志着在决定功率半导体性能的关键封装工艺领域,中国高端装备已具备与国际领先者同台竞技的实力,并为全球功率电子产业的发展注入了新的动能。

责任编辑:Ace

相关文章

-

- 半导体行业观察

-

- 摩尔芯闻