Vicor:加速构建48V电源架构新生态

2025-03-28

18:53:11

来源: 李晨光

点击

当今,在全球能源转型与数字化浪潮的双重驱动下,通讯、计算、汽车和工业等领域正经历着供电网络的深刻变革。据2025年《全球电源架构白皮书》显示,48V供电网络的渗透率已从2020年的7%跃升至34%,预计到2030年将覆盖65%的高功率应用场景。

这场变革的核心动力,来自于AI算力爆发、5G网络部署、新能源汽车普及和工业自动化升级对能源系统提出的更高要求——传统12V架构在功率密度、传输效率和空间占用上的局限性,已经难以满足下一代设备的需求。

以数据中心为例,单台AI服务器功耗已突破5kW,传统12V母线在长距离传输中产生的I²R损耗高达18%,而48V直供方案可将效率提升至95%以上,同时减少60%的线缆重量;在汽车领域,800V高压平台的普及使得48V成为连接动力电池与车载设备的“黄金枢纽”,既能降低电机驱动系统的成本,又能满足智能座舱、自动驾驶传感器阵列的高功率需求;工业设备制造商也面临着严苛挑战:精密测试仪器需要μV级的电压稳定性,机器人要求电源模块集成至机械臂关节,这些都需要48V架构提供更高密度、更低噪声的能源支持。

在此行业背景和趋势下,以Vicor为代表的行业厂商正在积极推动高功率电源模块向48V转移,广泛支持48V生态系统,凭借最高的功率密度,提供改变世界的电源转换技术。

3月12日,Vicor在上海举办媒体交流活动,来自Vicor工业事业部的应用工程总监Tom Curatolo、Vicor中国总经理Kevin Ni、Vicor高级区域市场经理Jessica Meng和Vicor高级现场应用工程师Cyrus Tao等多位专家,为半导体行业观察在内的媒体介绍了Vicor近年来的发展方向、技术及制造的革新,重点介绍了Vicor在工业领域的策略与方向,分享了最新的应用与产品方案。

Tom Curatolo在分享中表示,传统工业电源架构的痛点在新能源浪潮下愈发凸显,48V架构是对能源网络的智能化重构。其核心优势体现在三个方面:

· 减少电源损失,提升效率:相同功率下电流更低,降低电流=减少布线中的热量和能量浪费(I2R);实现更细更轻的导线、节省成本和减轻重量。

· 更强的功率传输:为要求苛刻的设备和功能提供更大功率,支持高级功能。

· 提升系统性能:较低的发热量减少了对复杂冷却系统的要求,提高系统的整体效率和可靠性。

能够看到,48V电源产品通过高效电压转换,降低传输损耗并提升电源转换效率和系统性能,满足设备多样化需求,优化能源架构,成为现代电子设备与系统实现高效、可靠供电的关键支撑,推动各领域供电体系向更高效、兼容的方向升级。

对此,Vicor作为48V电源架构的领导者,其48V产品组合展现了其在电源转换架构上的系统性设计,构建了高效灵活的电源转换网络:

高压转48V:该模块支持将800V、400V等高压输入转换为48V输出,形成稳定的48V母线。这一设计适用于需要处理高电压输入的场景,例如新能源汽车的高压电池系统、工业领域的高压供电设备等,通过将高压统一转换为48V,为后续负载供电提供标准化的中间电压平台,提升电源转换效率与系统兼容性。

48V转负载电压:以48V为中心,可进一步将电压转换为24V、6V、3.3V等不同负载所需的电压。这种架构满足了多样化设备的供电需求,无论是通信设备、计算模块,还是工业控制单元,都能通过48V母线获取适配的电压,实现电源分配的灵活性与高效性,减少多级转换损耗。

12V与48V兼容转换:支持48V与12V之间的双向转换,既可以将48V转换为12V,适配原有12V系统设备;也能将12V反向转换为48V,便于老旧12V系统向48V架构升级。这种双向兼容设计,降低了设备更新换代的成本,助力不同电压标准的系统平滑过渡,适用于工业设备改造、汽车电气系统升级等场景,提升电源系统的适应性与扩展性。

通过这三大模块的组合,Vicor的48V电源架构形成了从高压输入、中间母线到负载输出,再到不同电压系统兼容的完整生态,为通讯、计算、汽车、工业等领域提供了高效、灵活的电源解决方案。

在此基础上,Vicor还全新发布了DCM™非隔离稳压DC-DC转换器模块产品。据介绍,Vicor全新推出的DCM3717和DCM3735 DC-DC电源模块支持以48V为中心的供电网络(PDN)增长趋势,与12V供电网络相比,48V PDN提供更高的电源系统效率和功率密度而且重量更轻。

这些DCM产品是非隔离稳压DC-DC转换器,工作输入电压范围为40-60V,产生10V至12.5V的可调稳压输出。DCM3717系列提供750W和1kW两种功率选项,DCM3735则是2kW设备。这两款全新DCM产品可以进行并联,快速扩展系统的功率水平。

据Tom Curatolo介绍,这几款全新DCM产品提供高达5kW/in3的行业领先功率密度,支持电源系统设计人员为传统的12V负载部署高性能的48V供电网络,从而获得显著的尺寸、重量和效率优势。5.2mm的薄型SM ChiP™表面贴装封装具备出色的热适应性,简化了热管理系统的设计,降低整体开发难度和成本。

在紧凑体积内满足大功率输出需求,适配对空间与功率要求严苛的设备。同时还支持并联工作模式,可快速扩展系统功率,灵活匹配不同场景的功率需求。

值得关注的是,该产品区别于分立设计中复杂的物料清单(BOM)与多故障点问题,以高集成度降低设计复杂性,提升应用便捷性,减少应用风险。

综合来看,Vicor这几款产品紧扣48V供电网络发展方向,相较12V网络,48V PDN在效率、功率密度及轻量化上更具优势。作为非隔离稳压DC-DC转换器,它们输入电压范围为40-60V,输出10V至12.5V可调稳压,完美衔接48V母线,助力传统12V负载高效迁移至48V供电网络。

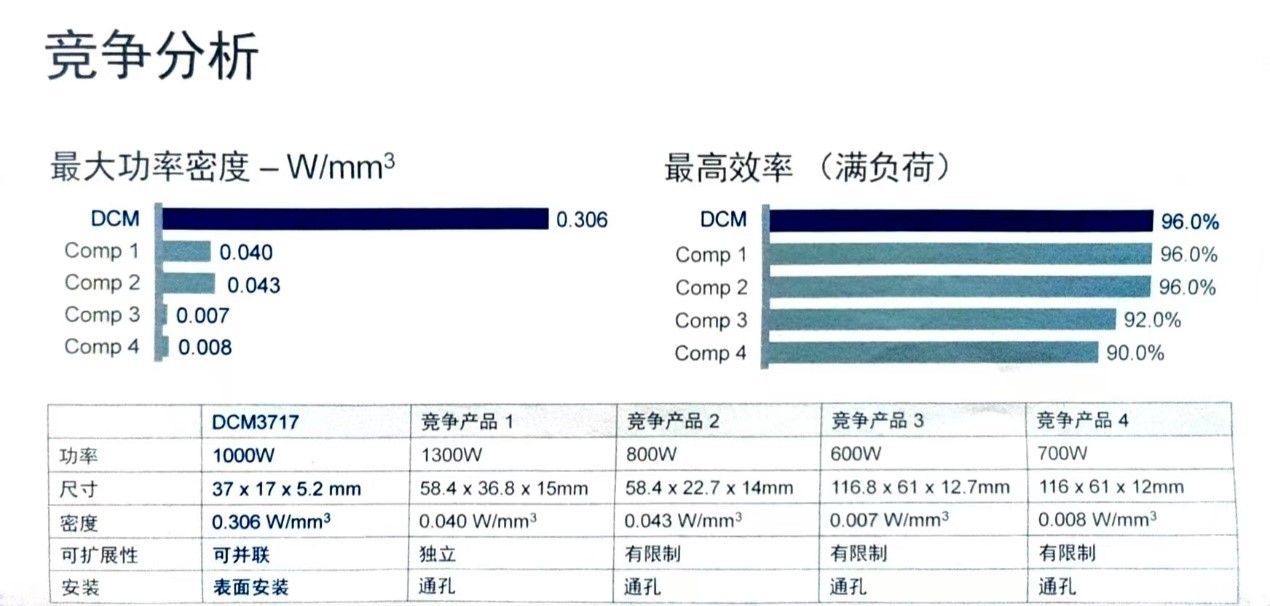

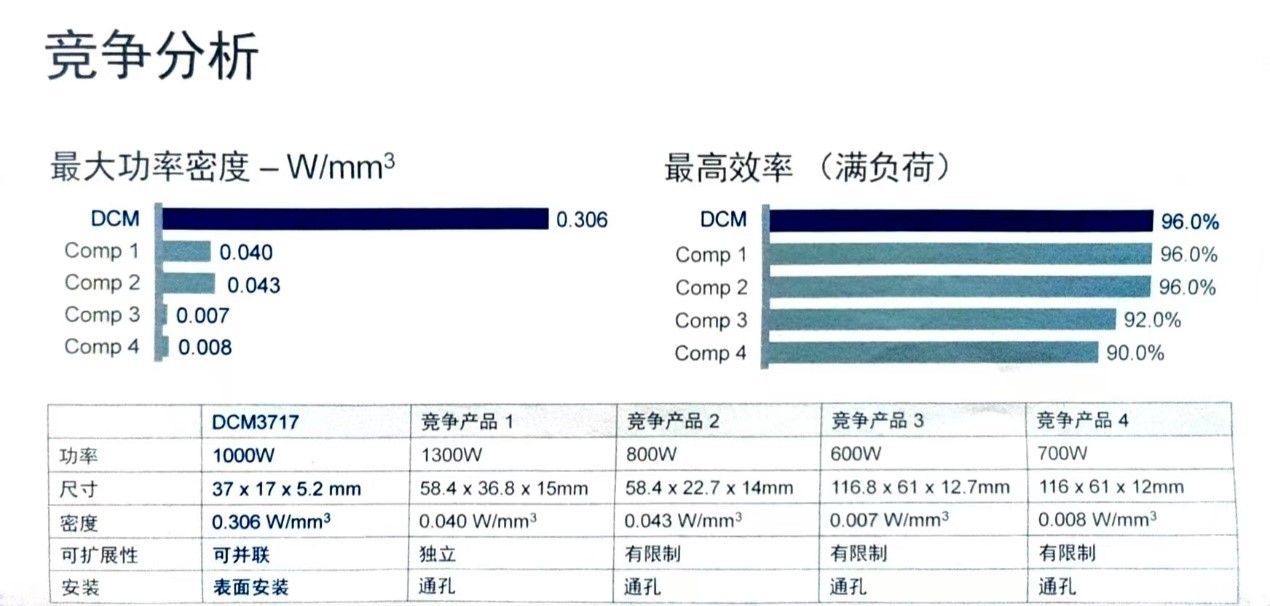

相较于行业竞品,Vicor公司DCM产品具备显著优势:

· 功率密度碾压:DCM 产品功率密度达 0.306 W/mm³,远超竞品(Comp 1-4 仅 0.007-0.043 W/mm³),在更小体积内实现高功率输出,大幅提升空间利用率;

· 效率表现优异:满负荷效率达 96.0%,与部分竞品(Comp 1、Comp 2)持平,但结合其超高功率密度,综合能效优势更突出,而竞品 Comp 3、Comp 4 效率仅 92.0%、90.0%;

· 扩展性灵活:支持并联工作,可根据需求快速扩展系统功率水平,而竞品多为 “独立” 或 “有限制” 扩展,灵活性不足;

· 安装适配性强:采用表面安装设计,契合现代紧凑化、高效化的生产工艺;竞品多为通孔安装,在安装便捷性与空间适配性上明显落后。

基于产品特点和优势,Vicor DCM电源转换器模块广泛适用于电池化成与测试、ATE设备、无人机、移动出行、新能源、机器人等诸多应用领域。以电池化成与嵌入式计算应用为例,电池制造商可采用DCM转换器有效地支持更快的电池单元形成;DCM3717能为嵌入式计算系统桥接48V至12V,使传统的12V计算设备适应非调节或轻度调节的48V总线。

据悉,DCM3717S60E13G5TN1 (750W)和 DCM3717S60D13KOTN1(1000W)现已开始供货,DCM3735S60D13LOTN1(2000W)将于今年晚些时候上市。

在分享中,Tom Curatolo还为我们介绍了Vicor在上述诸多应用中的配电方案,通过覆盖多工业场景,Vicor以高效、可靠的电源技术,助力设备提升性能、降低能耗,推动工业领域向智能化、高效化升级。

除了对电源产品和技术的精心设计与打磨之外,Vicor始终致力于不断满足客户对电源模块产品的需求。为此,Vicor建造了全球首个“转换器级封装(ChiP)”制造工厂,ChiP技术旨在将电源转换模块的封装工艺提升至“芯片级”,通过高度集成化设计,大幅提升功率密度与转换效率。

据介绍,该工厂构建了标准化、自动化的 ChiP 生产体系,改变了传统电源模块依赖离散元件组装的模式。通过规模化生产,不仅降低单位制造成本,还提升了产品一致性与可靠性,对产品质量和交付周期进行更严格的控制和监督,为电源模块的大规模普及奠定生产基础,推动行业向更高效、更精密的制造模式转型。

作为全球首家ChiP制造工厂,Vicor确立了在高端电源模块领域的技术标杆地位,吸引产业链上下游企业协同合作,加速构建以ChiP技术为核心的产业生态。这不仅巩固了Vicor的市场领导权,还推动整个电源行业向高集成、高可靠方向升级,促进48V供电网络、高密度电源系统等创新应用的普及。

这一创新将帮助Vicor进一步为高性能电源系统提供核心支撑,加速技术落地与产业变革,引领行业技术发展方向。

这场静默的能源革命,正在重塑万亿级的产业格局。

Vicor的工业布局,本质上是在用能源技术重构制造业的生产力要素。当48V母线成为连接能源生产与终端消费的“数字动脉”,当模块化电源成为智能制造的"即插即用"基础设施,这场静默的能源革命正在改写工业竞争的游戏规则,将有望催生出更高效、更智能、更可持续的工业生态。

而站在工业4.0的时代趋势和背景下,Vicor正在通过不懈的努力与创新,为行业以及整个社会描绘电源系统的智能化蓝图。

这场变革的核心动力,来自于AI算力爆发、5G网络部署、新能源汽车普及和工业自动化升级对能源系统提出的更高要求——传统12V架构在功率密度、传输效率和空间占用上的局限性,已经难以满足下一代设备的需求。

以数据中心为例,单台AI服务器功耗已突破5kW,传统12V母线在长距离传输中产生的I²R损耗高达18%,而48V直供方案可将效率提升至95%以上,同时减少60%的线缆重量;在汽车领域,800V高压平台的普及使得48V成为连接动力电池与车载设备的“黄金枢纽”,既能降低电机驱动系统的成本,又能满足智能座舱、自动驾驶传感器阵列的高功率需求;工业设备制造商也面临着严苛挑战:精密测试仪器需要μV级的电压稳定性,机器人要求电源模块集成至机械臂关节,这些都需要48V架构提供更高密度、更低噪声的能源支持。

48V电源架构,走到台前

在此行业背景和趋势下,以Vicor为代表的行业厂商正在积极推动高功率电源模块向48V转移,广泛支持48V生态系统,凭借最高的功率密度,提供改变世界的电源转换技术。

3月12日,Vicor在上海举办媒体交流活动,来自Vicor工业事业部的应用工程总监Tom Curatolo、Vicor中国总经理Kevin Ni、Vicor高级区域市场经理Jessica Meng和Vicor高级现场应用工程师Cyrus Tao等多位专家,为半导体行业观察在内的媒体介绍了Vicor近年来的发展方向、技术及制造的革新,重点介绍了Vicor在工业领域的策略与方向,分享了最新的应用与产品方案。

Tom Curatolo在分享中表示,传统工业电源架构的痛点在新能源浪潮下愈发凸显,48V架构是对能源网络的智能化重构。其核心优势体现在三个方面:

· 减少电源损失,提升效率:相同功率下电流更低,降低电流=减少布线中的热量和能量浪费(I2R);实现更细更轻的导线、节省成本和减轻重量。

· 更强的功率传输:为要求苛刻的设备和功能提供更大功率,支持高级功能。

· 提升系统性能:较低的发热量减少了对复杂冷却系统的要求,提高系统的整体效率和可靠性。

能够看到,48V电源产品通过高效电压转换,降低传输损耗并提升电源转换效率和系统性能,满足设备多样化需求,优化能源架构,成为现代电子设备与系统实现高效、可靠供电的关键支撑,推动各领域供电体系向更高效、兼容的方向升级。

对此,Vicor作为48V电源架构的领导者,其48V产品组合展现了其在电源转换架构上的系统性设计,构建了高效灵活的电源转换网络:

高压转48V:该模块支持将800V、400V等高压输入转换为48V输出,形成稳定的48V母线。这一设计适用于需要处理高电压输入的场景,例如新能源汽车的高压电池系统、工业领域的高压供电设备等,通过将高压统一转换为48V,为后续负载供电提供标准化的中间电压平台,提升电源转换效率与系统兼容性。

48V转负载电压:以48V为中心,可进一步将电压转换为24V、6V、3.3V等不同负载所需的电压。这种架构满足了多样化设备的供电需求,无论是通信设备、计算模块,还是工业控制单元,都能通过48V母线获取适配的电压,实现电源分配的灵活性与高效性,减少多级转换损耗。

12V与48V兼容转换:支持48V与12V之间的双向转换,既可以将48V转换为12V,适配原有12V系统设备;也能将12V反向转换为48V,便于老旧12V系统向48V架构升级。这种双向兼容设计,降低了设备更新换代的成本,助力不同电压标准的系统平滑过渡,适用于工业设备改造、汽车电气系统升级等场景,提升电源系统的适应性与扩展性。

通过这三大模块的组合,Vicor的48V电源架构形成了从高压输入、中间母线到负载输出,再到不同电压系统兼容的完整生态,为通讯、计算、汽车、工业等领域提供了高效、灵活的电源解决方案。

Vicor发布全新DC-DC转换器模块,优势显著

在此基础上,Vicor还全新发布了DCM™非隔离稳压DC-DC转换器模块产品。据介绍,Vicor全新推出的DCM3717和DCM3735 DC-DC电源模块支持以48V为中心的供电网络(PDN)增长趋势,与12V供电网络相比,48V PDN提供更高的电源系统效率和功率密度而且重量更轻。

这些DCM产品是非隔离稳压DC-DC转换器,工作输入电压范围为40-60V,产生10V至12.5V的可调稳压输出。DCM3717系列提供750W和1kW两种功率选项,DCM3735则是2kW设备。这两款全新DCM产品可以进行并联,快速扩展系统的功率水平。

据Tom Curatolo介绍,这几款全新DCM产品提供高达5kW/in3的行业领先功率密度,支持电源系统设计人员为传统的12V负载部署高性能的48V供电网络,从而获得显著的尺寸、重量和效率优势。5.2mm的薄型SM ChiP™表面贴装封装具备出色的热适应性,简化了热管理系统的设计,降低整体开发难度和成本。

在紧凑体积内满足大功率输出需求,适配对空间与功率要求严苛的设备。同时还支持并联工作模式,可快速扩展系统功率,灵活匹配不同场景的功率需求。

值得关注的是,该产品区别于分立设计中复杂的物料清单(BOM)与多故障点问题,以高集成度降低设计复杂性,提升应用便捷性,减少应用风险。

综合来看,Vicor这几款产品紧扣48V供电网络发展方向,相较12V网络,48V PDN在效率、功率密度及轻量化上更具优势。作为非隔离稳压DC-DC转换器,它们输入电压范围为40-60V,输出10V至12.5V可调稳压,完美衔接48V母线,助力传统12V负载高效迁移至48V供电网络。

相较于行业竞品,Vicor公司DCM产品具备显著优势:

· 功率密度碾压:DCM 产品功率密度达 0.306 W/mm³,远超竞品(Comp 1-4 仅 0.007-0.043 W/mm³),在更小体积内实现高功率输出,大幅提升空间利用率;

· 效率表现优异:满负荷效率达 96.0%,与部分竞品(Comp 1、Comp 2)持平,但结合其超高功率密度,综合能效优势更突出,而竞品 Comp 3、Comp 4 效率仅 92.0%、90.0%;

· 扩展性灵活:支持并联工作,可根据需求快速扩展系统功率水平,而竞品多为 “独立” 或 “有限制” 扩展,灵活性不足;

· 安装适配性强:采用表面安装设计,契合现代紧凑化、高效化的生产工艺;竞品多为通孔安装,在安装便捷性与空间适配性上明显落后。

基于产品特点和优势,Vicor DCM电源转换器模块广泛适用于电池化成与测试、ATE设备、无人机、移动出行、新能源、机器人等诸多应用领域。以电池化成与嵌入式计算应用为例,电池制造商可采用DCM转换器有效地支持更快的电池单元形成;DCM3717能为嵌入式计算系统桥接48V至12V,使传统的12V计算设备适应非调节或轻度调节的48V总线。

据悉,DCM3717S60E13G5TN1 (750W)和 DCM3717S60D13KOTN1(1000W)现已开始供货,DCM3735S60D13LOTN1(2000W)将于今年晚些时候上市。

在分享中,Tom Curatolo还为我们介绍了Vicor在上述诸多应用中的配电方案,通过覆盖多工业场景,Vicor以高效、可靠的电源技术,助力设备提升性能、降低能耗,推动工业领域向智能化、高效化升级。

ChiP制造工厂,电源模块迈向“芯片级”

除了对电源产品和技术的精心设计与打磨之外,Vicor始终致力于不断满足客户对电源模块产品的需求。为此,Vicor建造了全球首个“转换器级封装(ChiP)”制造工厂,ChiP技术旨在将电源转换模块的封装工艺提升至“芯片级”,通过高度集成化设计,大幅提升功率密度与转换效率。

据介绍,该工厂构建了标准化、自动化的 ChiP 生产体系,改变了传统电源模块依赖离散元件组装的模式。通过规模化生产,不仅降低单位制造成本,还提升了产品一致性与可靠性,对产品质量和交付周期进行更严格的控制和监督,为电源模块的大规模普及奠定生产基础,推动行业向更高效、更精密的制造模式转型。

作为全球首家ChiP制造工厂,Vicor确立了在高端电源模块领域的技术标杆地位,吸引产业链上下游企业协同合作,加速构建以ChiP技术为核心的产业生态。这不仅巩固了Vicor的市场领导权,还推动整个电源行业向高集成、高可靠方向升级,促进48V供电网络、高密度电源系统等创新应用的普及。

这一创新将帮助Vicor进一步为高性能电源系统提供核心支撑,加速技术落地与产业变革,引领行业技术发展方向。

结语

这场静默的能源革命,正在重塑万亿级的产业格局。

Vicor的工业布局,本质上是在用能源技术重构制造业的生产力要素。当48V母线成为连接能源生产与终端消费的“数字动脉”,当模块化电源成为智能制造的"即插即用"基础设施,这场静默的能源革命正在改写工业竞争的游戏规则,将有望催生出更高效、更智能、更可持续的工业生态。

而站在工业4.0的时代趋势和背景下,Vicor正在通过不懈的努力与创新,为行业以及整个社会描绘电源系统的智能化蓝图。

责任编辑:admin

相关文章

-

- 半导体行业观察

-

- 摩尔芯闻