来源:内容由半导体行业观察(ID:icbank)编译自「

semiwiki

」,谢谢。

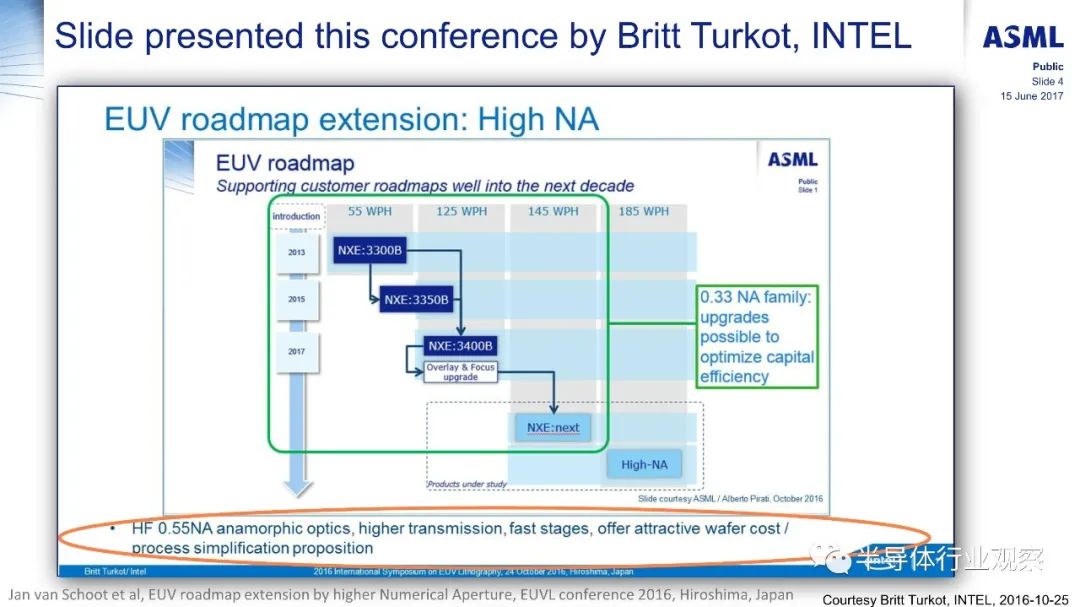

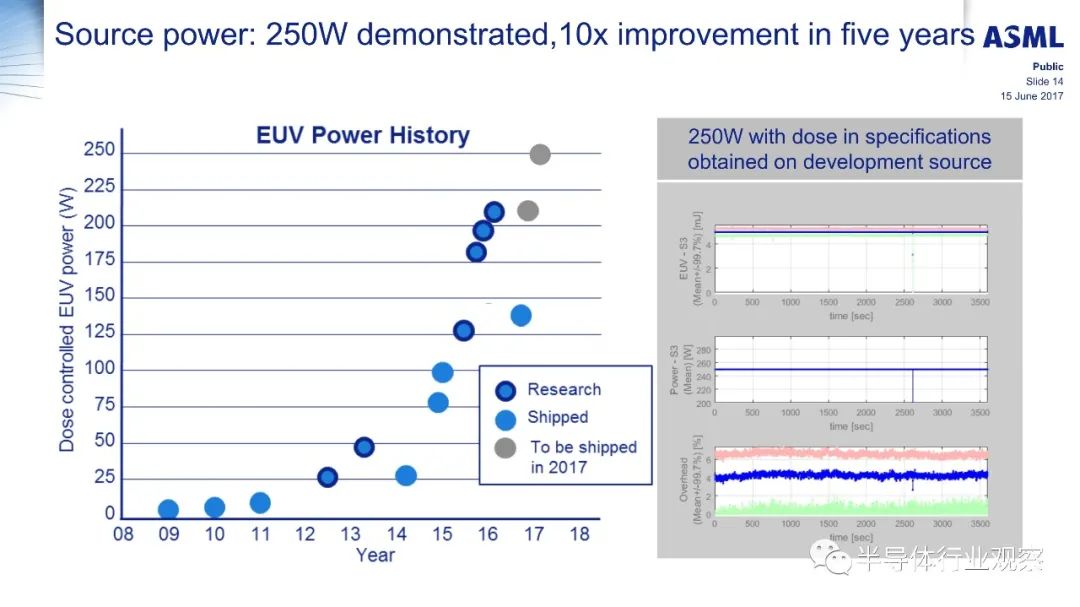

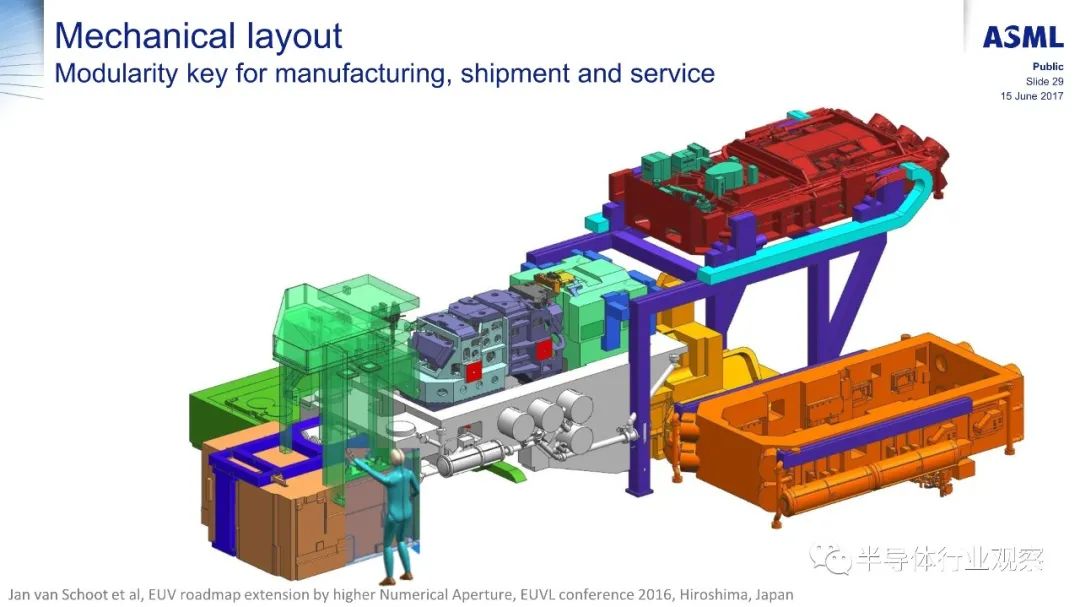

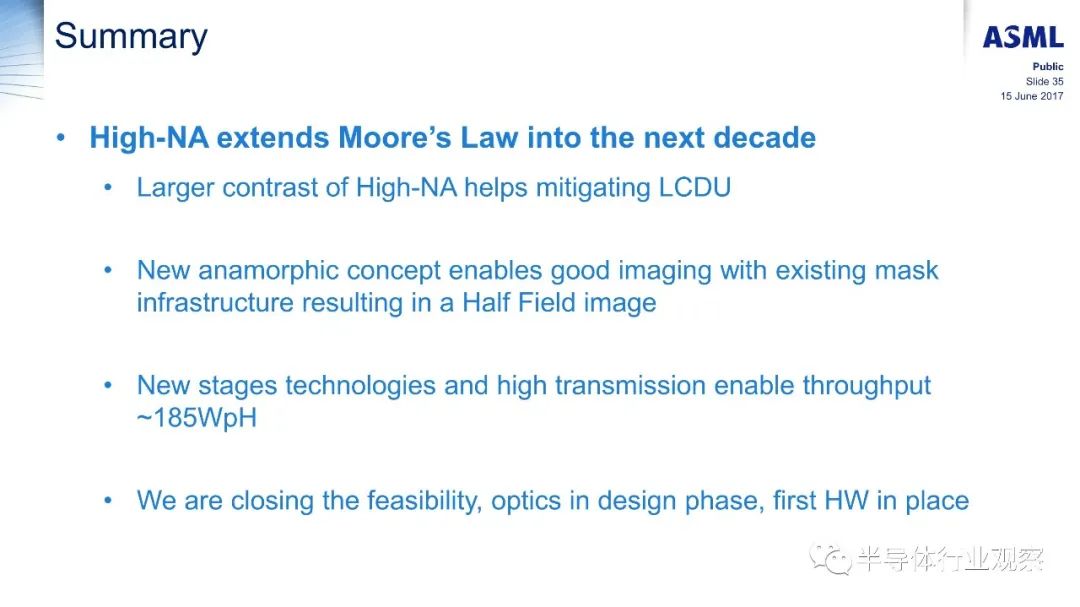

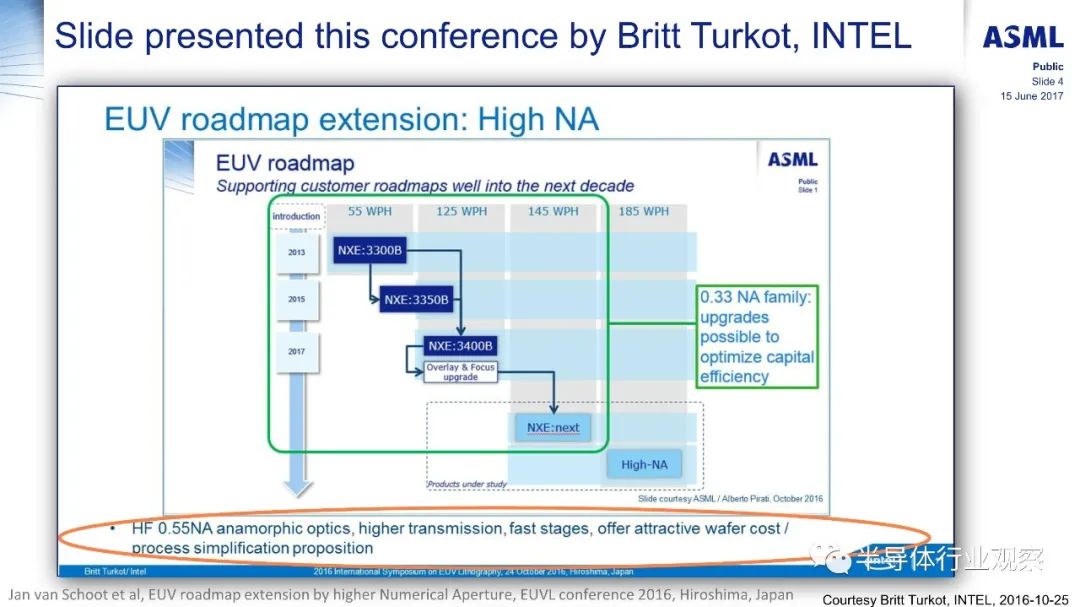

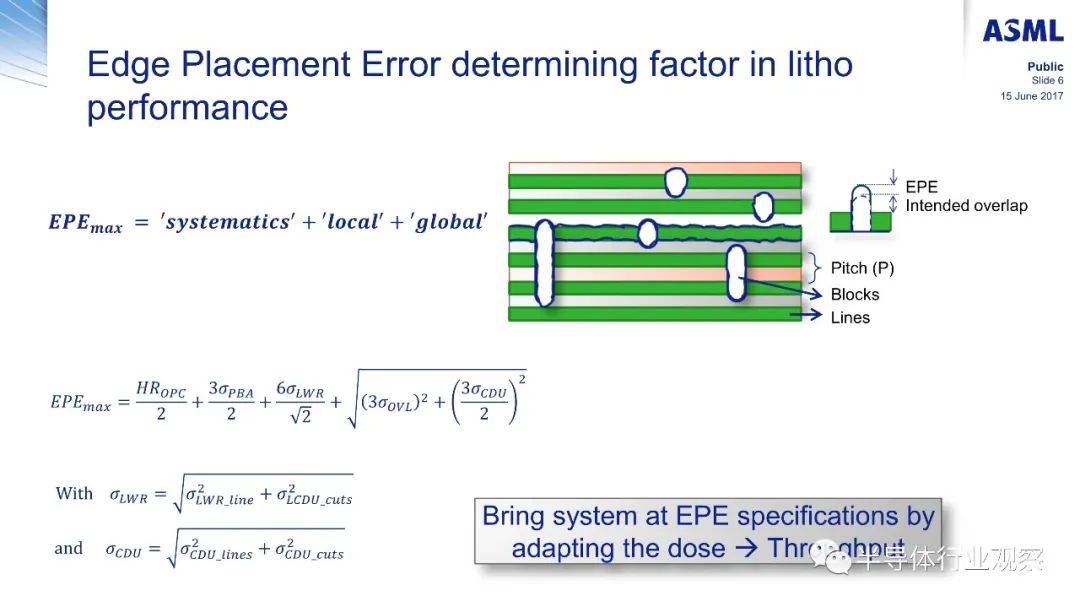

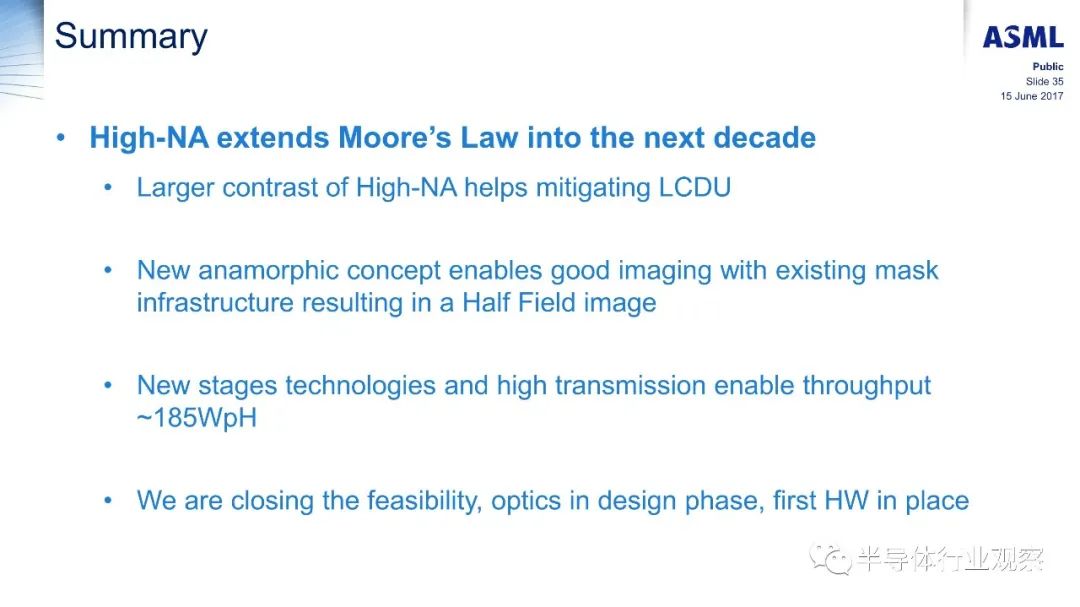

自从英特尔将焦点放在其从 ASML接收第一个 0.55 NA EUV 光刻机以来,High-NA EUV 就受到了很多关注,而第一台High NA设备也有望于2025年到来。但众所周知的是,新一代光刻机有随机缺陷问题。还有许多与 EUV 光在 3D 中通过掩模拓扑传播相关的问题,其中阴影是对这种现象的最简单描述。

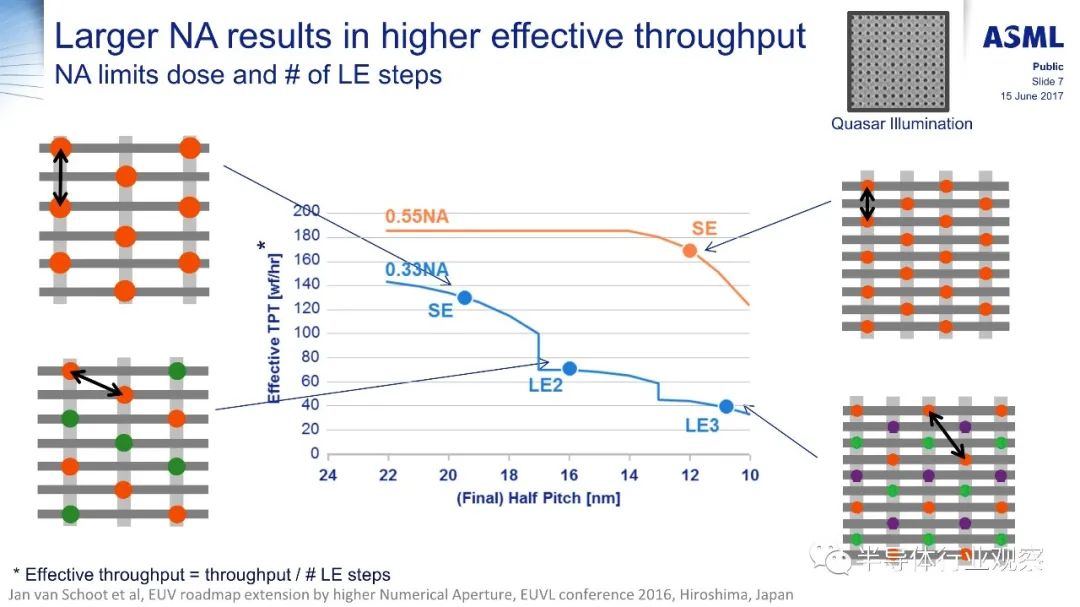

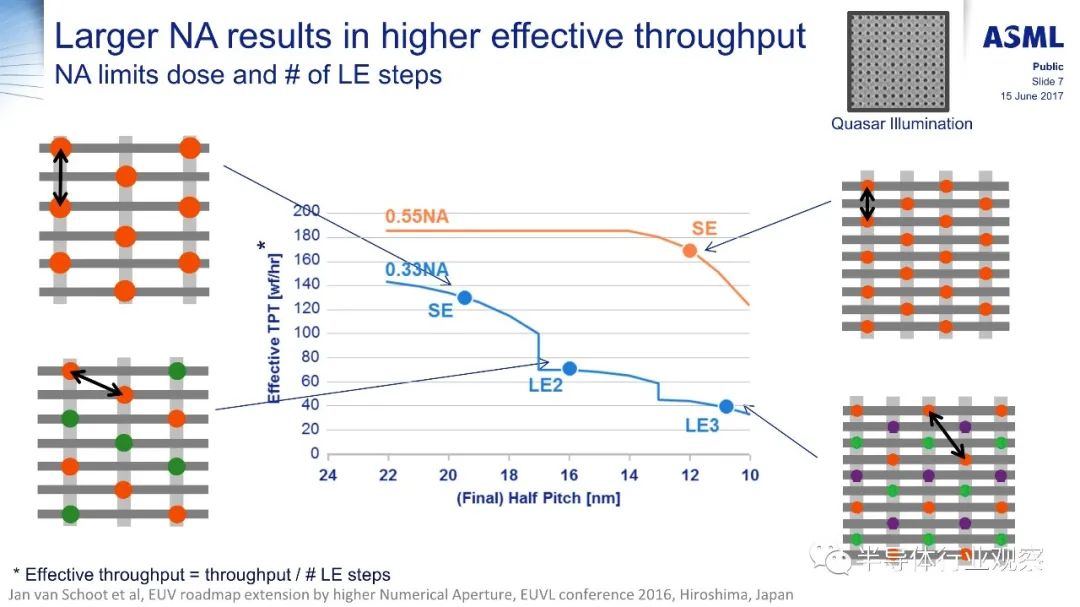

一位 EDA 供应商已经披露,事实上,EUV 正在使用多团进行实践,这违背了它最初的意图。因此,随着High NA EUV的进入,单一图案EUV的前景使其成为一个非常有吸引力的选择。与当前的 EUV 系统相比,我们可以期待高 NA EUV 系统有哪些变化?

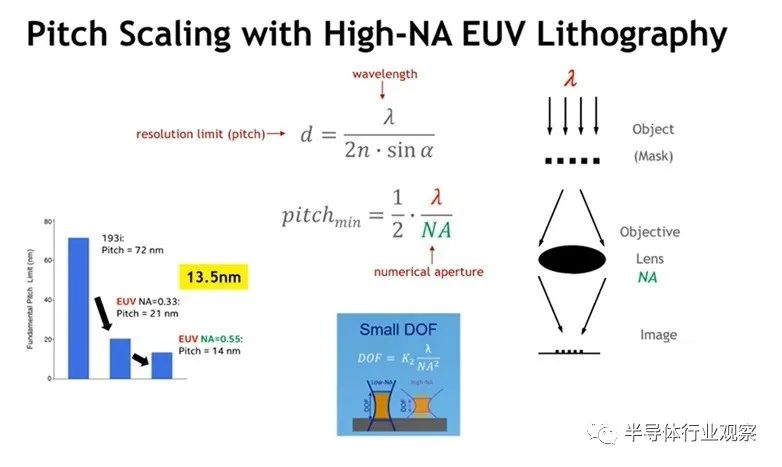

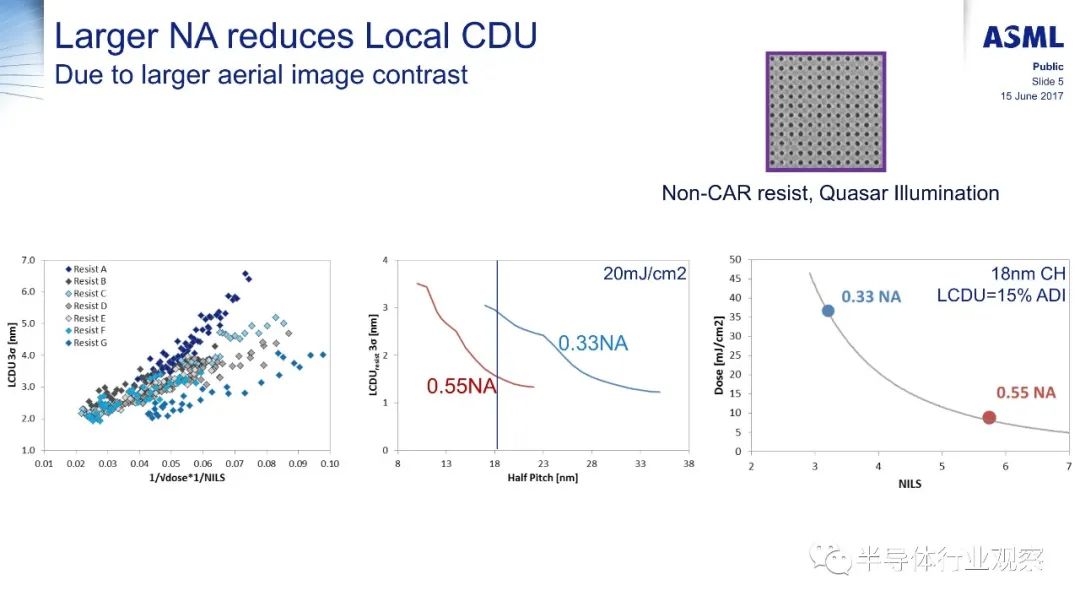

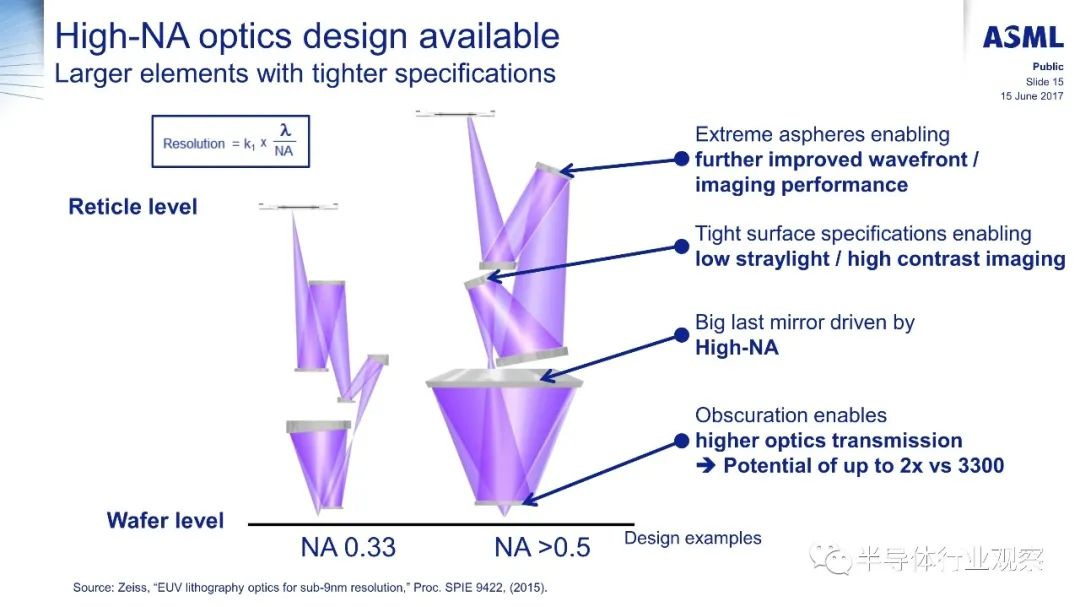

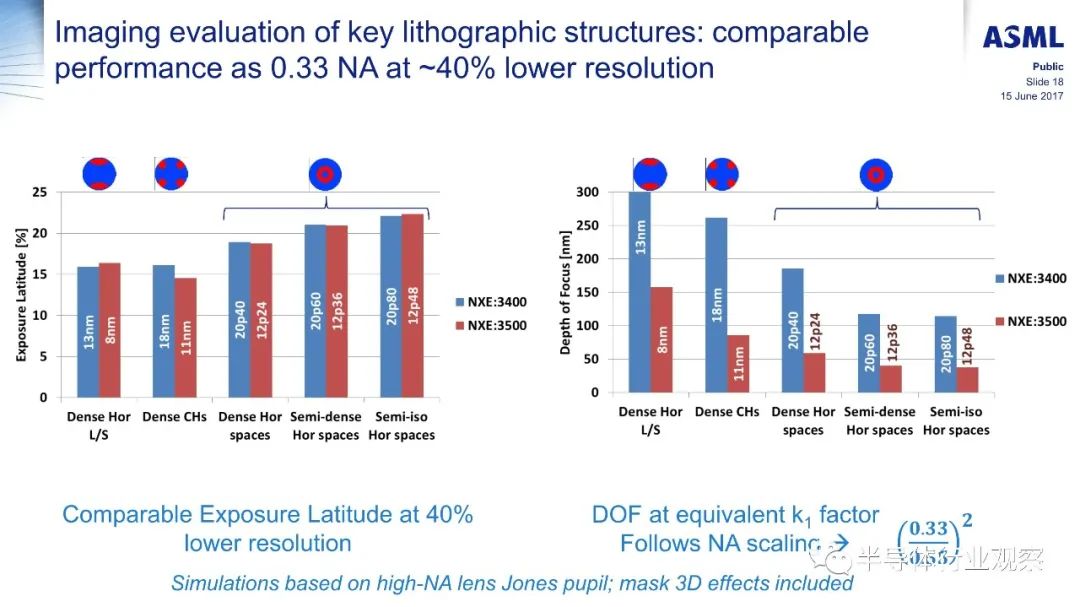

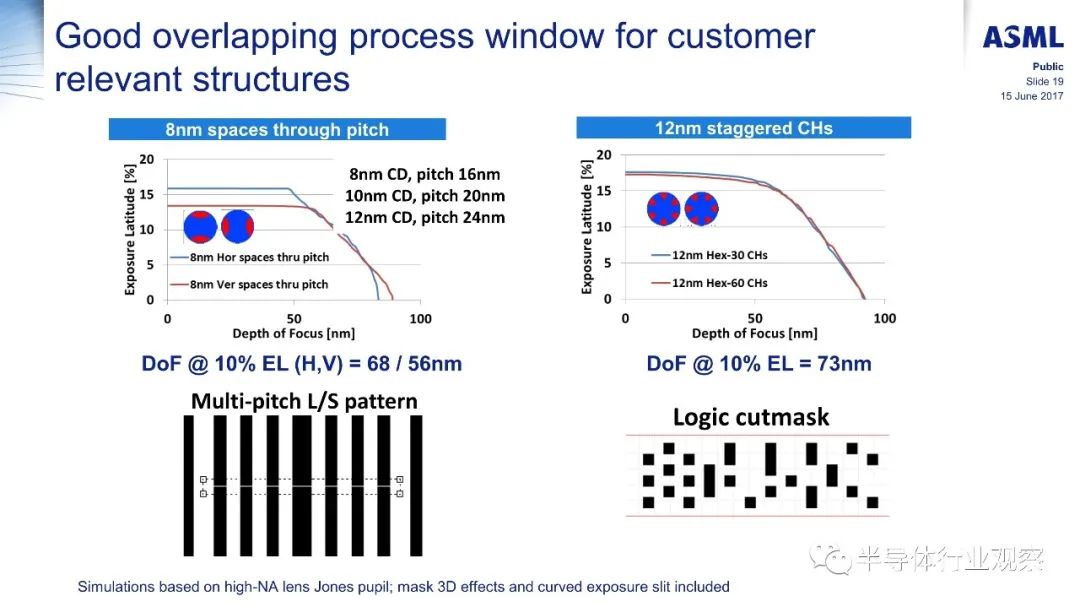

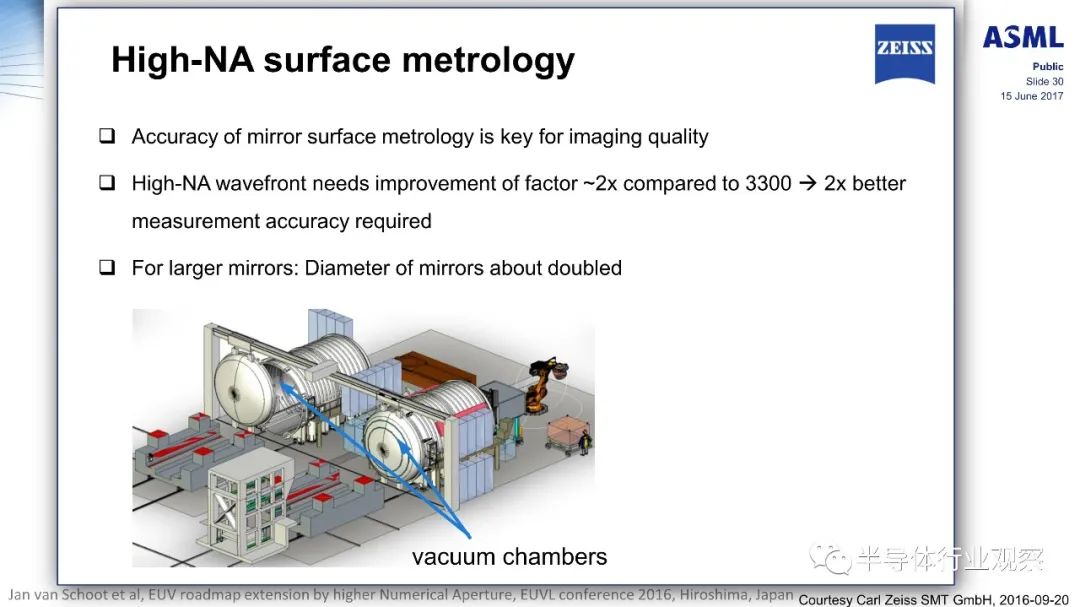

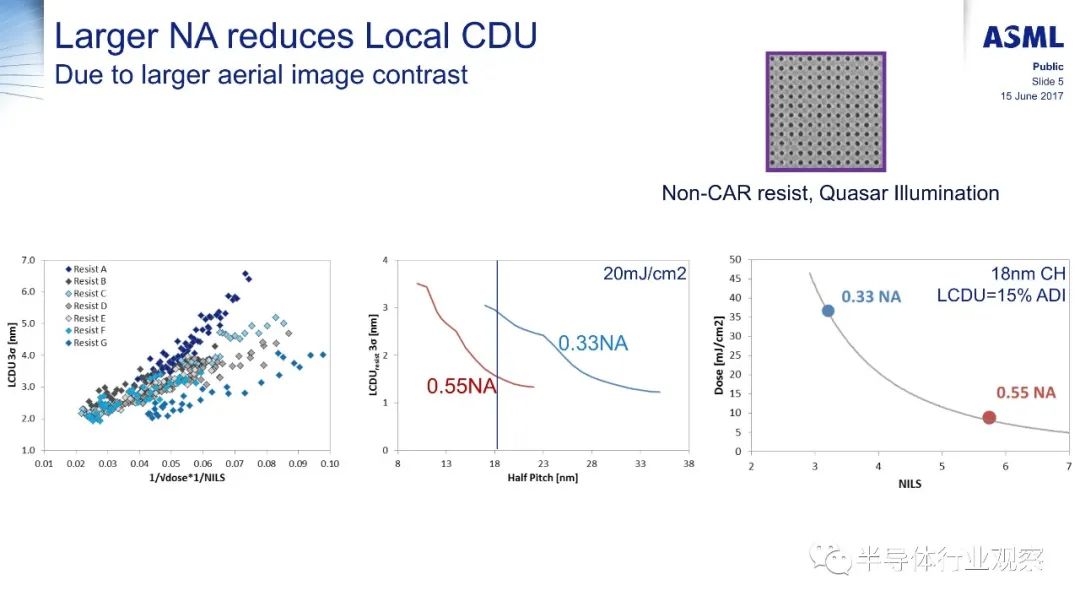

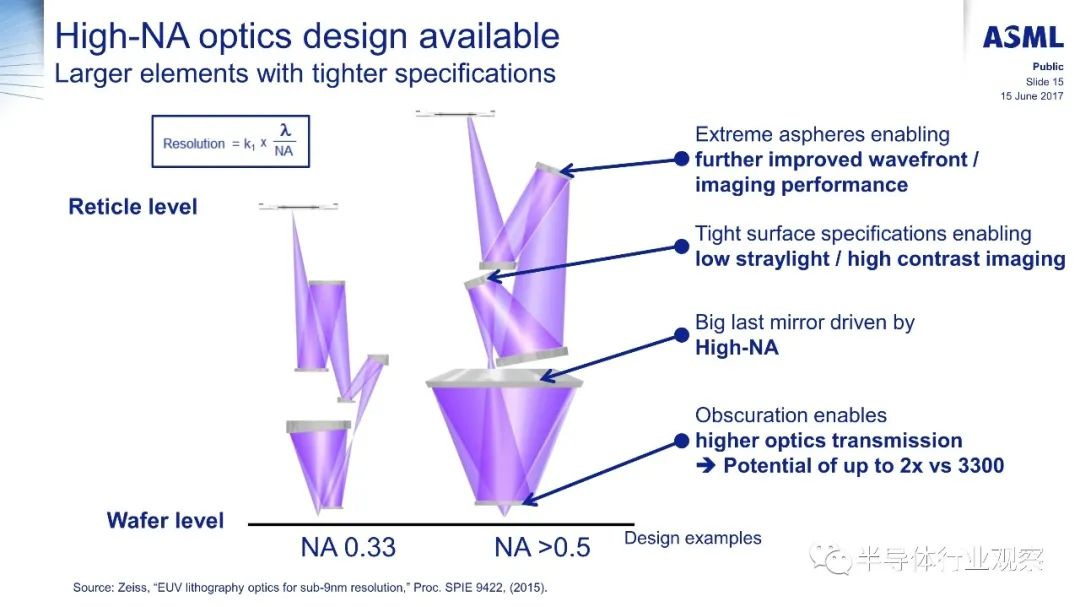

High NA 将数值孔径 (NA) 从当前值 0.33 增加到 0.55。第一个好处是这将最小光斑尺寸减小到其当前值的 60%。标称值由瑞利准则给出,即 0.61*标称波长 (=13.5 nm)/NA,其中 0.33 NA 为 25 nm,0.55 NA 为 15 nm。这当然有助于提供更清晰的图像,即空间中聚焦点的经典投影图像。实际上,由于光子数量有限,并且被电子和光刻胶中的化学物质模糊,图像噪声更大。

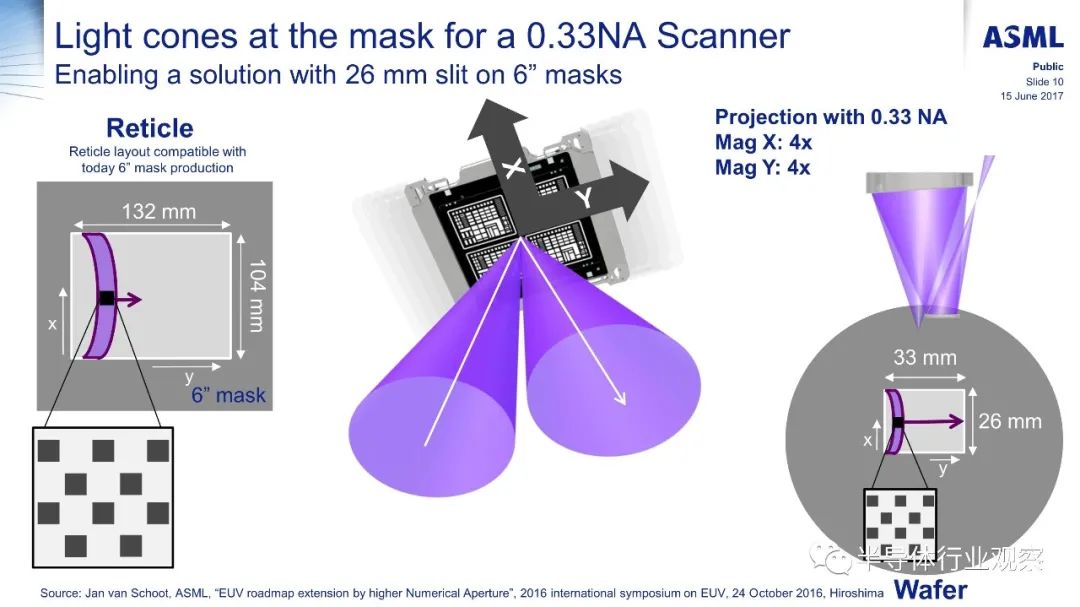

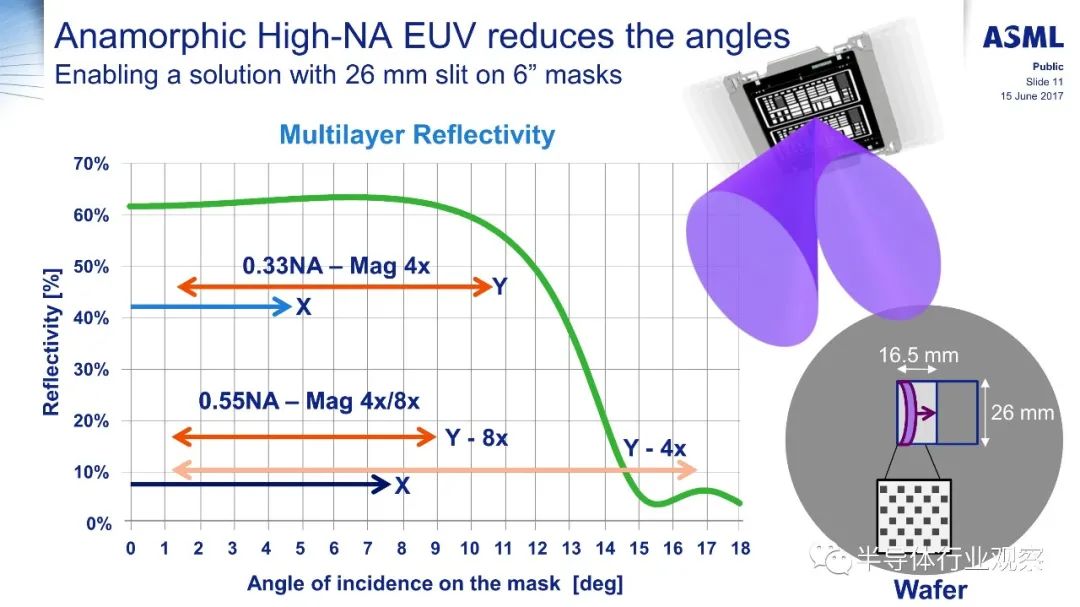

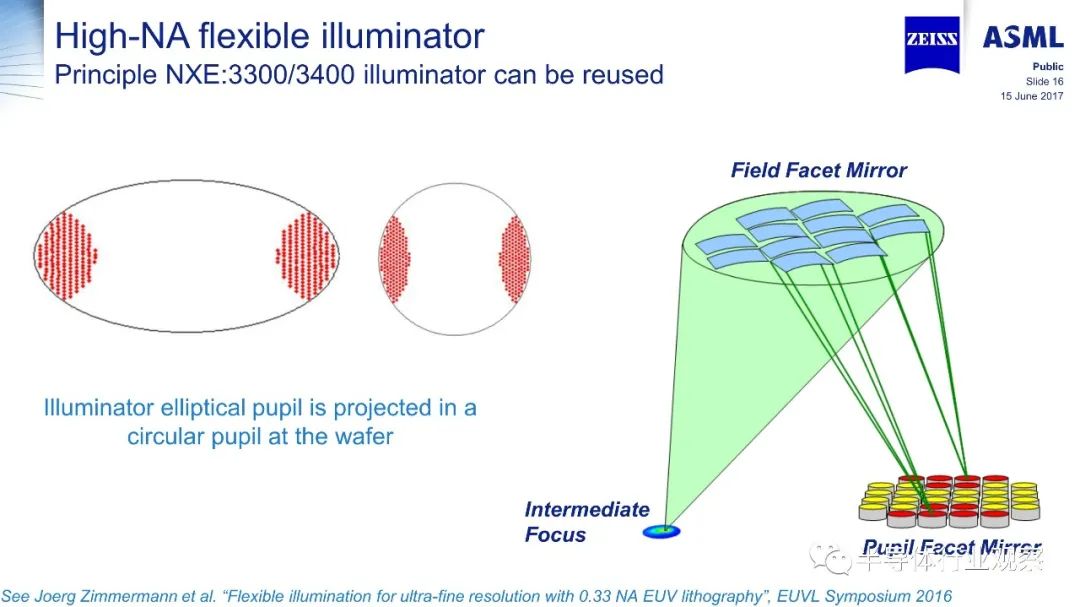

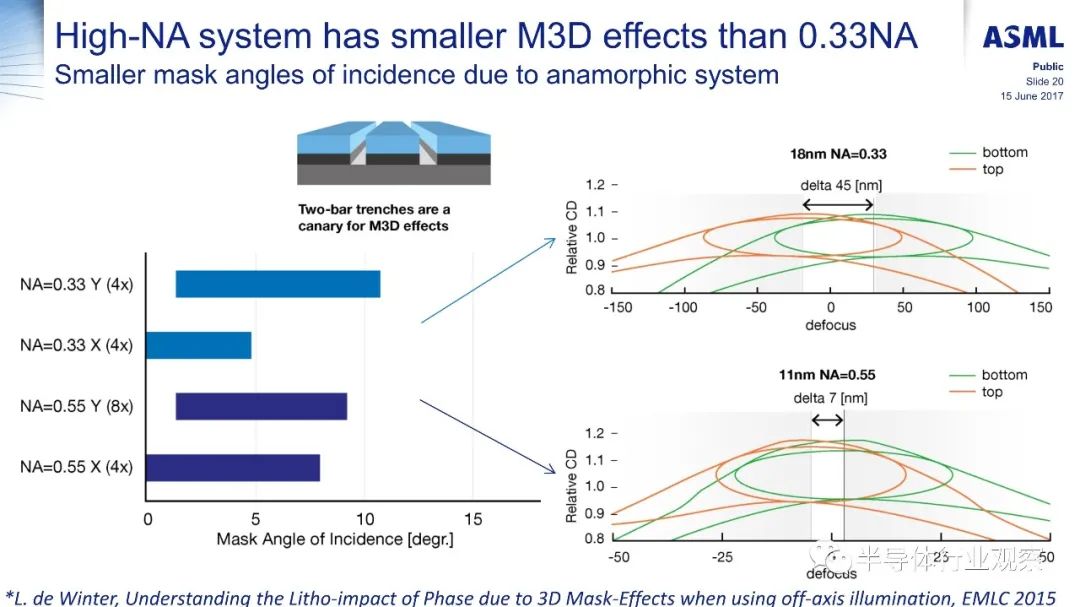

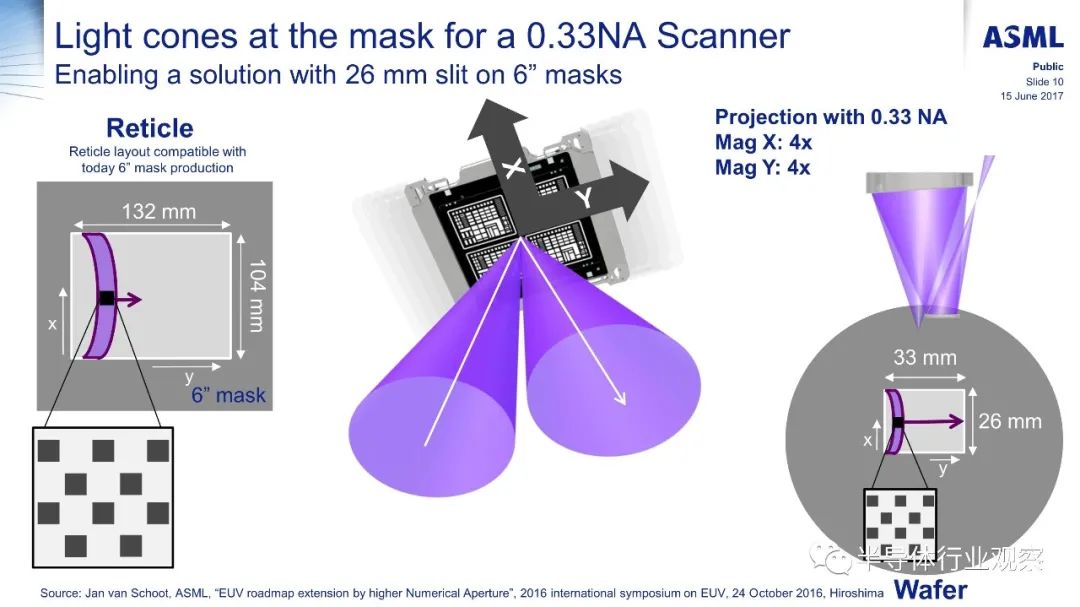

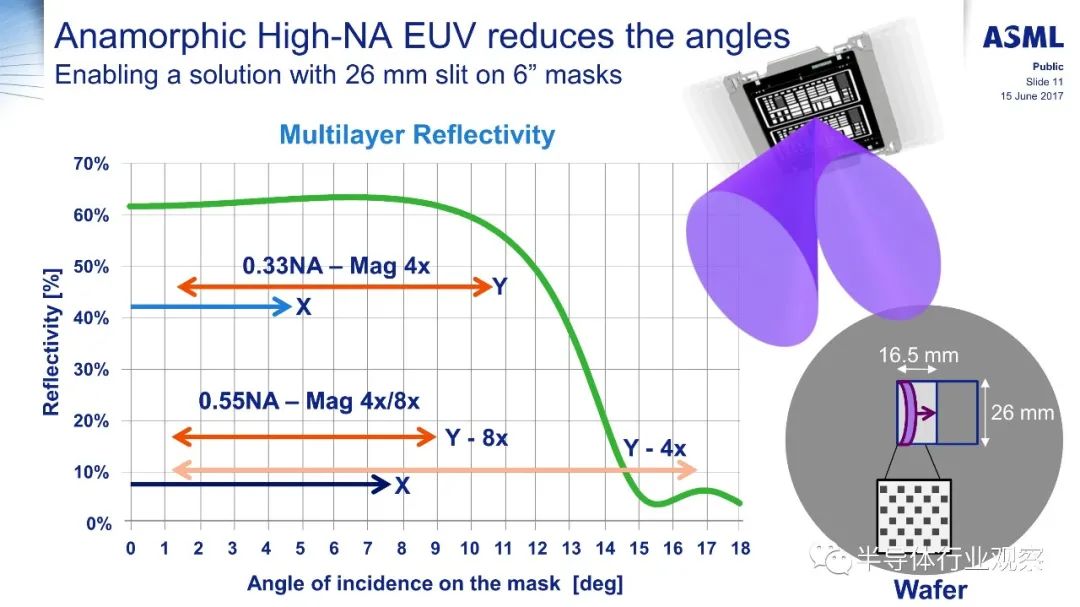

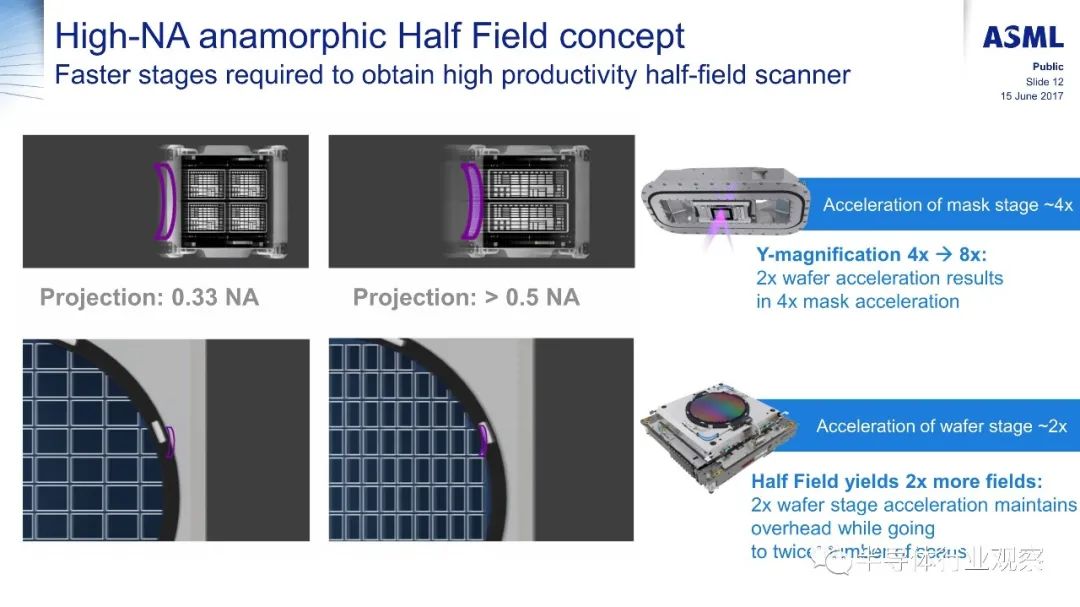

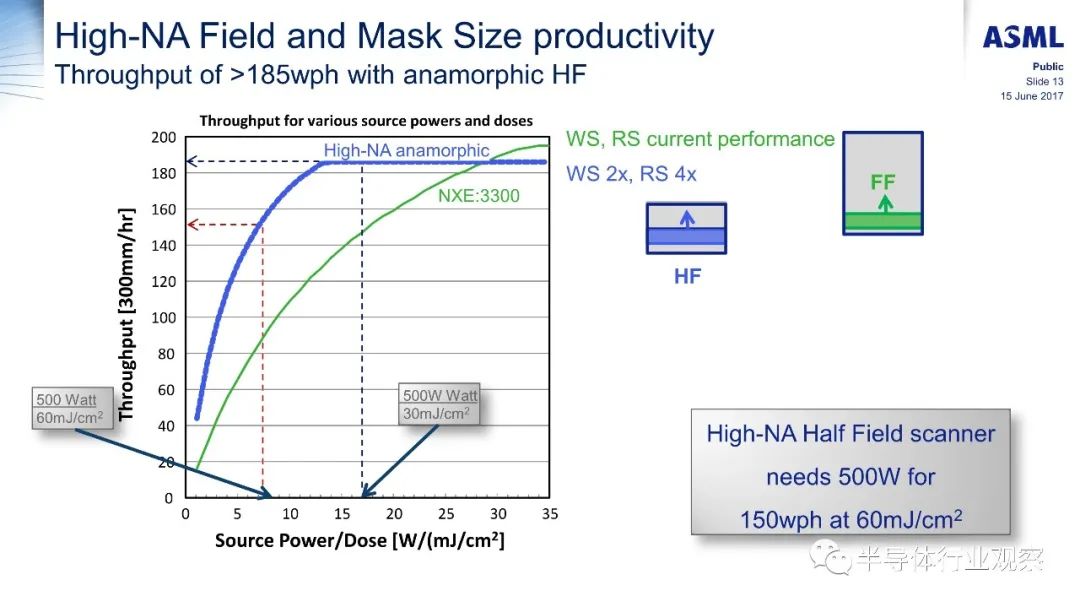

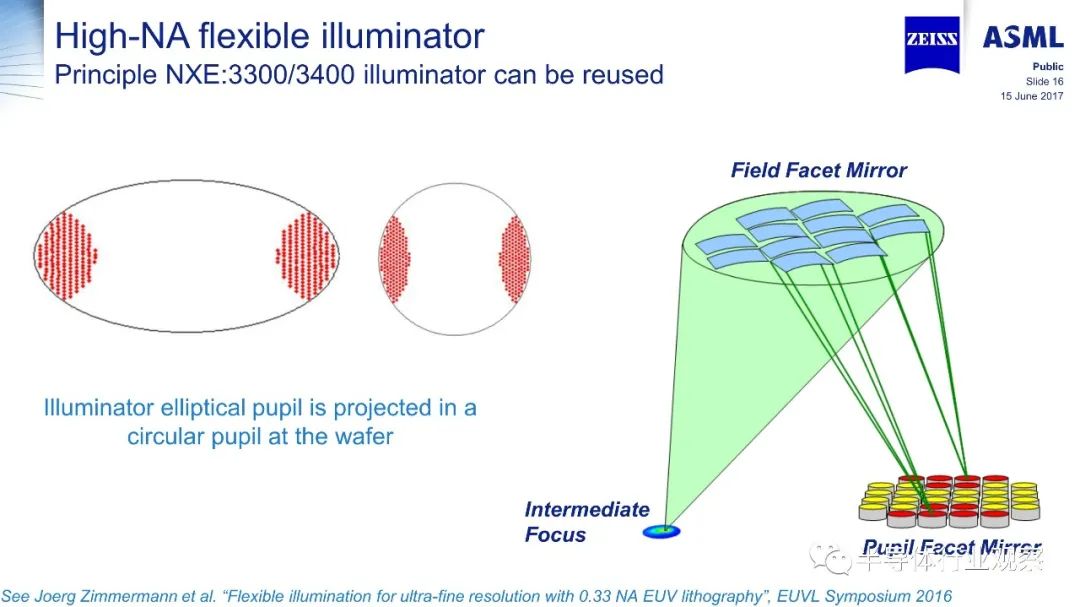

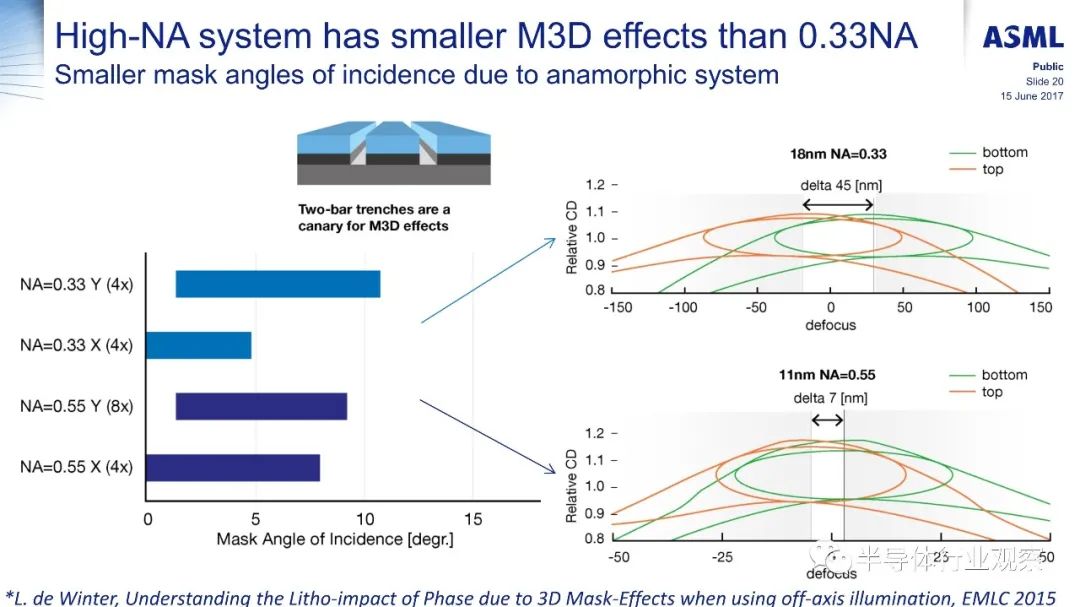

高数值孔径系统的第二个好处是增加了 Y 方向的缩小(从 4X 到 8X)。这具有减少角度扩展的效果。保持原来的 4X 会导致角度范围过大。这有助于减少通过前面提到的掩码的 3D 传播的影响。此外,由于X-缩小是相同的,通过狭缝的入射平面的方位角旋转范围也减小。掩模上的照明正弦比 (kx/4)/(ky/8) = 2 kx/ky 减半为晶圆上的 kx/ky,而对于当前的成像系统,相同的比率 (kx/4)/(ky /4) 在掩膜上保留为晶圆上的 kx/ky。因此,这提高了通过狭缝的照明一致性。

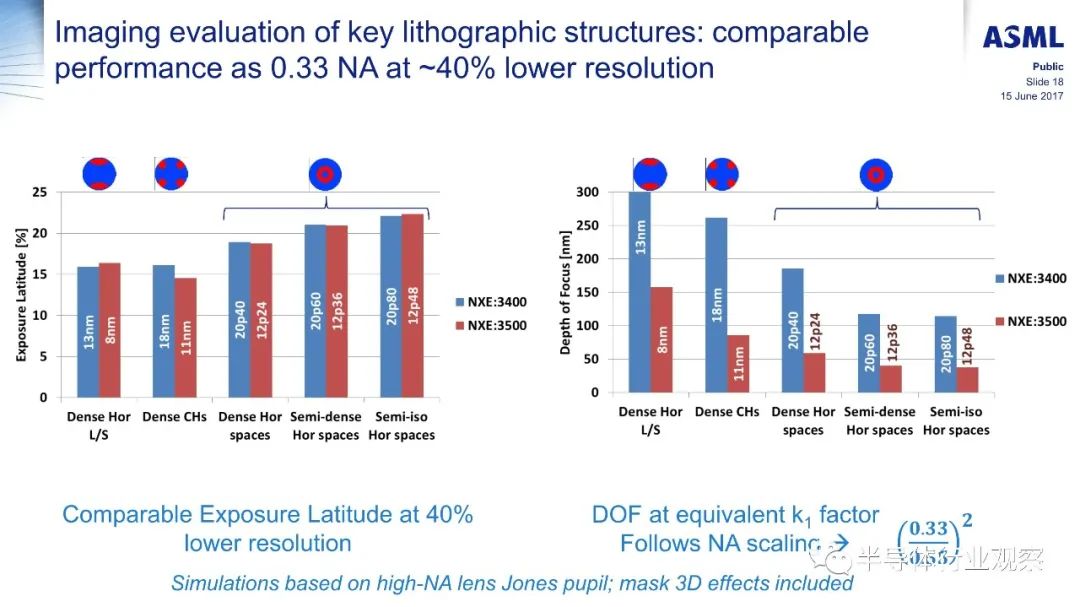

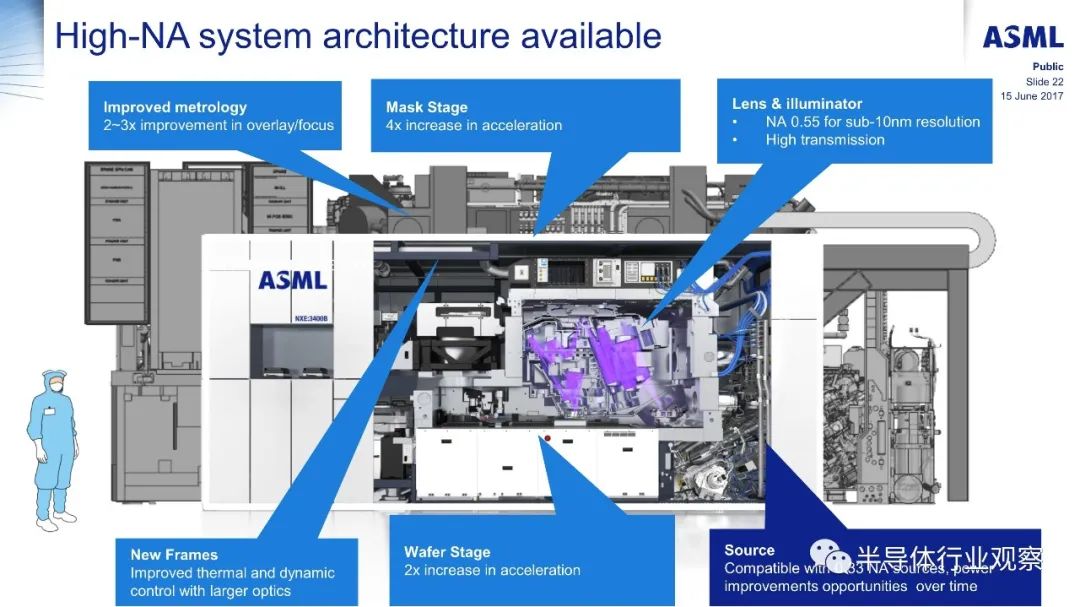

转向更高的 NA 存在三个问题。第一个应该为从业人士所熟知,因为它是焦深的减少。虽然 0.33 NA 13.5 nm 波长提供 120 nm 的焦深,但将 NA 增加到 0.55 会将焦深降低到 41 nm 的三分之一。

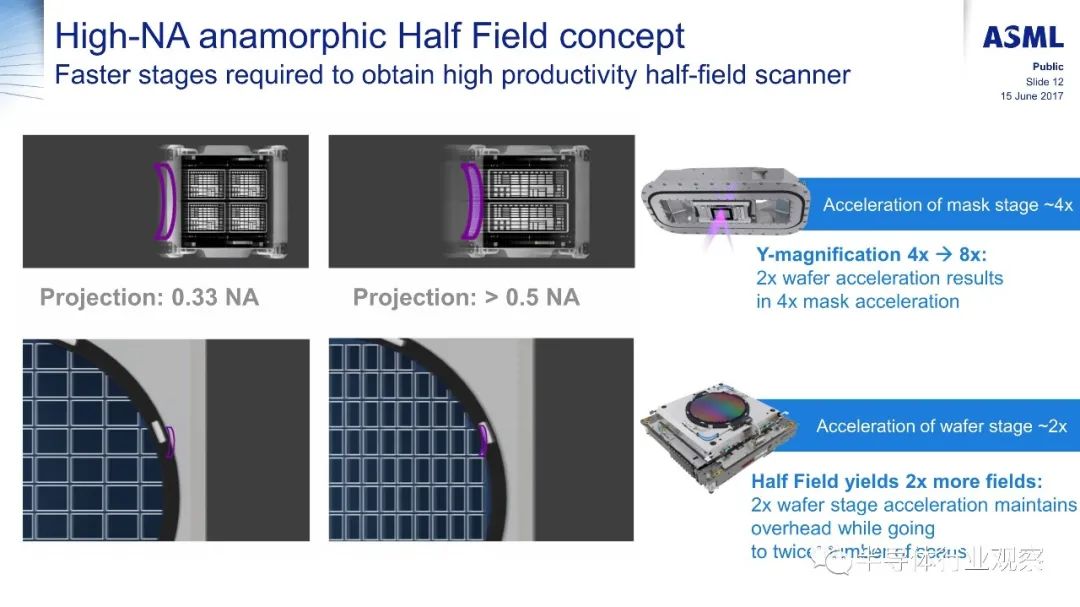

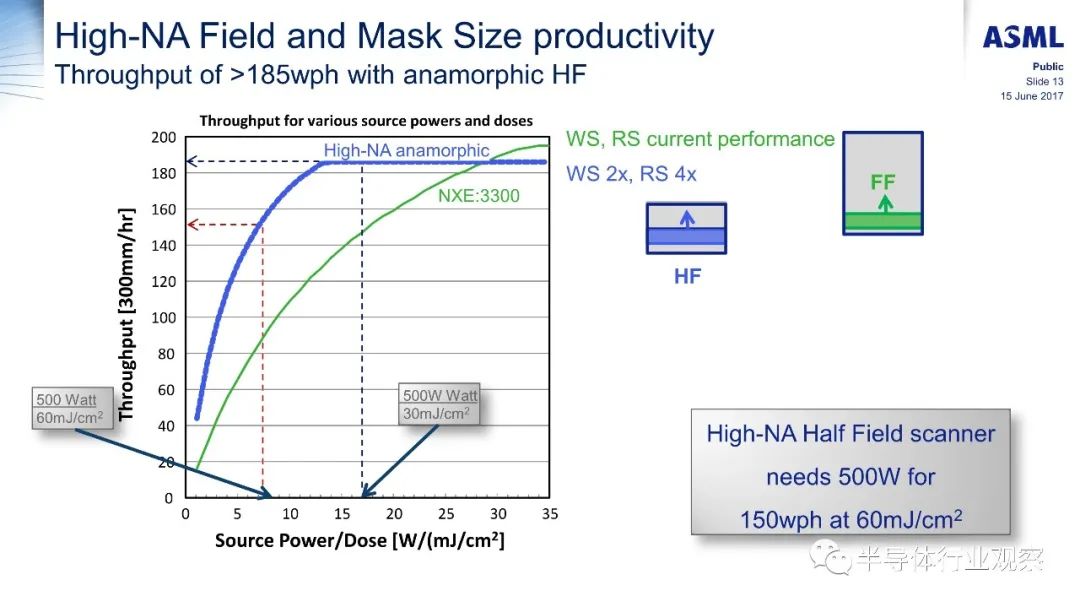

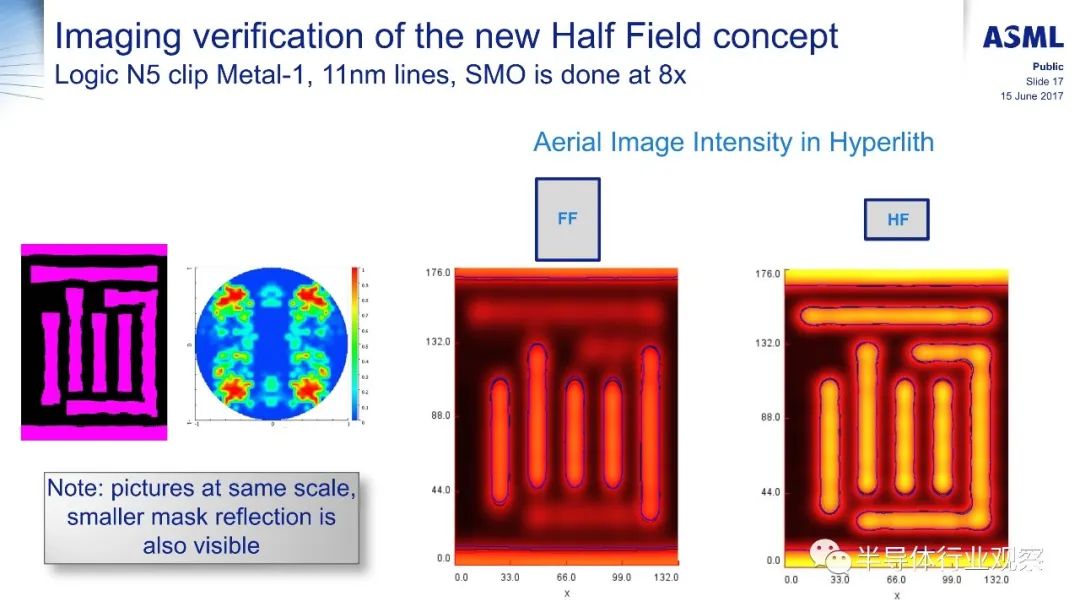

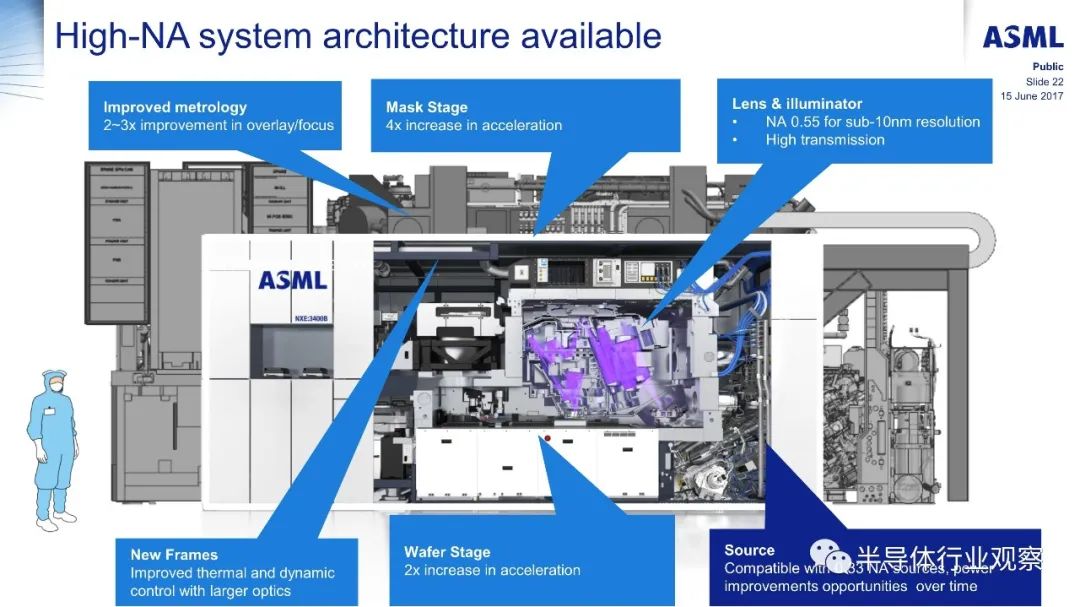

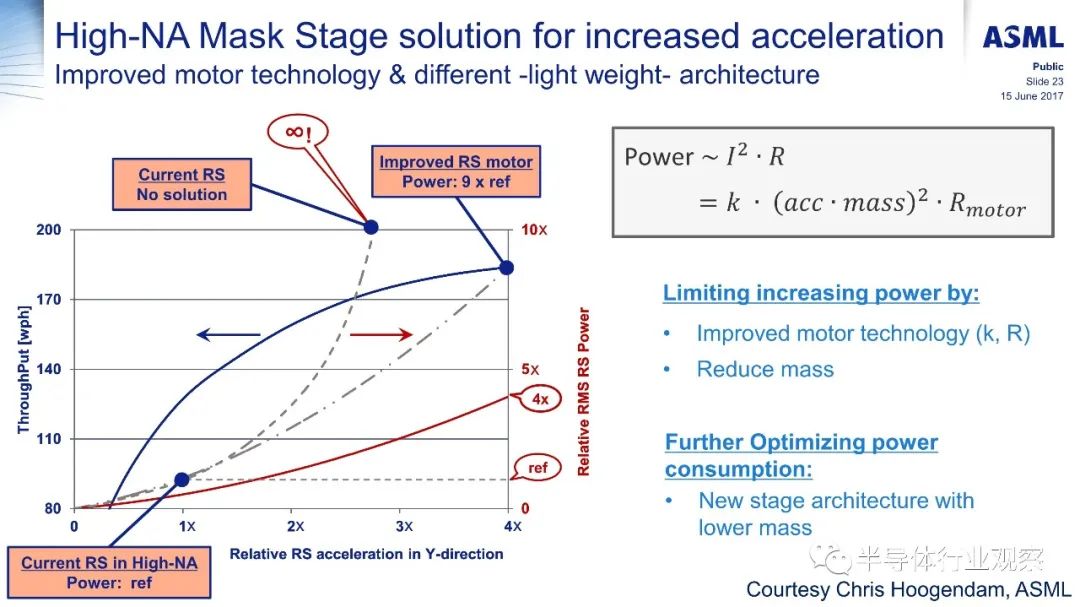

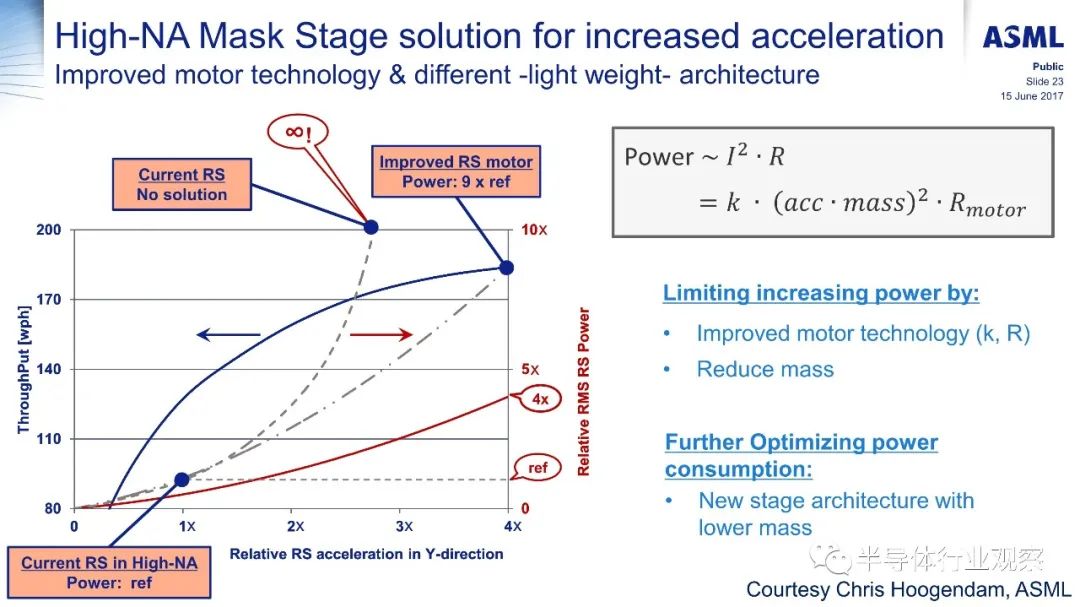

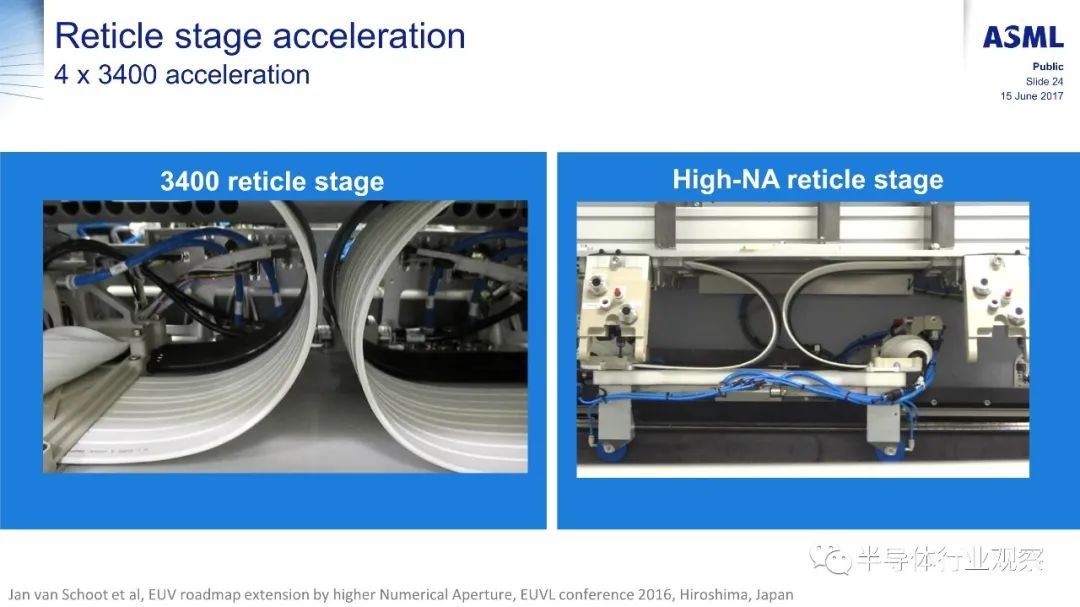

第二个问题是 8 倍 Y 缩小的结果。由于 EUV 掩模 104 毫米 x 132 毫米的场大小没有变化,硅片上的扫描场必须从 26 毫米 x 33 毫米减半(在 Y 方向)到 26 毫米 x 16.5 毫米。如果芯片图案最初占据了 26 毫米 x 33 毫米区域的一半以上(通常情况下,即使是 3 x 3 裸片,例如),它会在中途被切碎,导致需要将两个部分缝合在一起两个mask的曝光。因此,双曝光图案可能会蔓延,破坏单图案场景。

第三个问题绝对是一个问题,因为在以前的光刻系统设计中应该不惜一切代价避免它。

在高数值孔径 EUV 系统中使用更大的镜子导致了不可避免的遮挡,其中一个镜子无法避免阻挡另一个。这具有基本的光学后果,尤其是在较低空间频率下的调制减少 。在某些情况下,影响可能非常剧烈。在下面的交错 40 nm x 70 nm 阵列示例中,衍射级之一被 0.55 NA 系统的瞳孔中的中心遮光物所阻碍。

在这个例子中,它会导致 y 方向的空间频率加倍,这是一个基本的成像误差。y 方向上的基本空间频率的所需调制在该模式应该保留时被消除。由于瞳孔的大部分被禁止照明区域(以粉红色显示)覆盖,因此这很难与通常需要更灵活照明的其他图案相结合。对于相同交错阵列模式的较大间距,这些区域会挤得更近,灵活性更差。这是高NA EUV用户必须特别注意的事情。

使用更高的 NA 减小了光斑尺寸,因此,图像像素尺寸也有效地减小了。我们还希望减少光刻胶模糊以利用更高分辨率。因此,在相同的剂量和 k1(特征尺寸归一化为波长/NA)下,相同数量的边缘像素中的光子数量将继续减少。这意味着 EUV 成像的随机问题将在特征边缘持续存在。

从开发到大批量制造成功过渡到新的制造工艺需要工艺工程师、设备制造商,尤其是化学品供应商之间的集体协作。特别重要的是光刻胶材料的化学性质以及它们与代表每个掩模层图案数据的曝光光子/电子的相互作用。

未来工艺节点向高数值孔径(“high NA”)光刻的过渡不仅需要来自系统供应商(例如 ASML)的巨大工程创新,还需要对合适的光刻胶材料进行高级开发。

在最近的 VLSI 2021 研讨会上,来自英特尔组件研究小组的 James Blackwell 对即将到来High NA EUV 过渡的潜在光刻胶的选择和优化提供了极具洞察力的见解。

从他的演讲中可以清楚地看出,寻找合适的光刻胶仍然是一个非常活跃的研究领域,必须与系统开发同时进行(使用 EUV 源而不是完整的扫描仪系统)。本文总结了演讲的亮点,特别关注了使High NA EUV 实现大批量制造所面临的挑战。

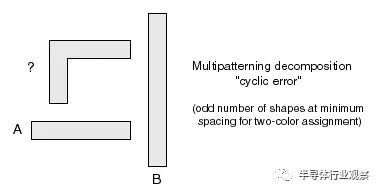

在过去十年中,我们行业的一个分水岭时刻是引入了多图案光刻(multipatterning lithography),以实现关键层上设计间距的持续缩放。为了在继续使用 193nm 波长的浸渍曝光 (193i)的前提下实现小于 ~80nm 的间距,我们有必要将掩模数据划分为不同的子集。Shapes用子集名称“colored”——例如双图案光刻的“A”和“B”掩模数据。工艺设计套件布局规则得到扩展,以反映对用于对全层数据进行子集化的算法支持。设计规则验证功能已扩展为执行“循环”检查,以确认将数据分解为可解析形状的数据会在掩模库中成功。例如,循环分解错误如下所示。

全层图案化(full layer patterning)是通过针对每个掩模子集的一系列“光刻”步骤实现的——例如,LE-2、LE-3 和 LE-4 分别指定了双重、三重和四重图案化的工艺流程。

此外,每个多图案层的掩模到掩模重叠容差(mask-to-mask overlay tolerance)引入了新的工艺变化来源。同一金属层上相邻导线之间的距离以及它们的耦合电容随 LE-LE 工艺窗口而变化。

多重图案的演变也导致制造成本增加;以摩尔定律为指导的“每晶体管成本降低”趋势减弱。如上所述,随着在连续工艺节点中继续采用多重图案模式,LE-2 演变为 LE-3 和 LE-4,进一步导致更高的成本,如下所示。

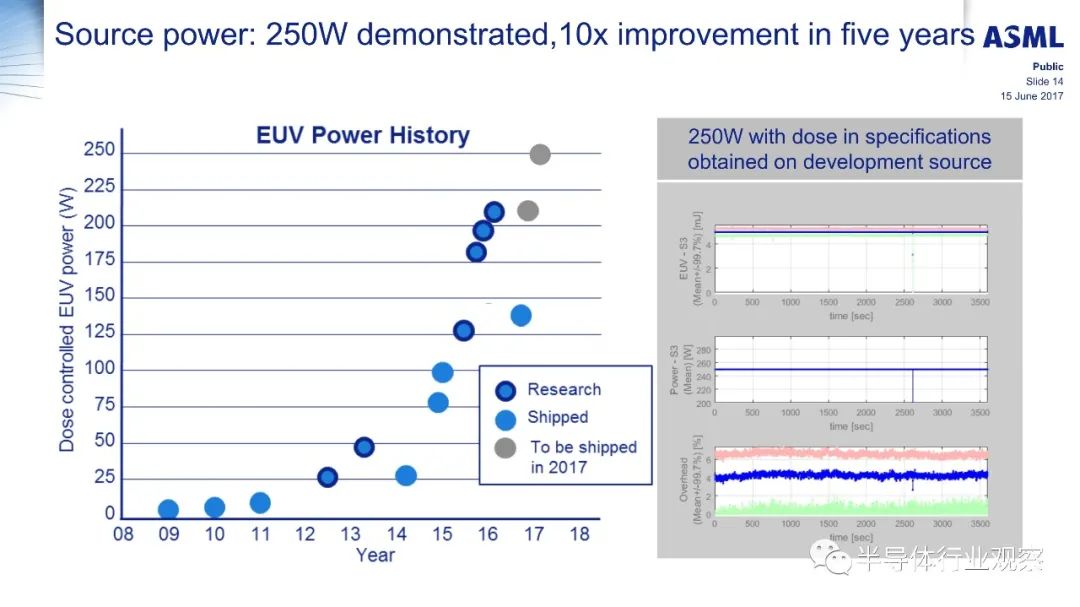

经常阅读 SemiWiki 的读者无疑熟悉波长为 13.5nm 的极紫外 (EUV) 光刻系统的最新发展,以取代 193i 光刻。为了应对多图案成本上升的趋势,EUV 系统在曝光吞吐量(每小时晶圆数)、曝光强度和系统正常运行时间方面已达到生产状态。如上图所示,业界正在积极开展研发工作,以发布第二代 EUV 系统。该系统将在透镜路径中加入更高的数值孔径 (NA = 0.55),从而实现更精细的间距分辨率,并再次重新校准 EUV 多重图案化与第一代 NA=0.33 设备的每层成本趋势。

可以肯定的是,EUV 系统是一个工程奇迹。然而,EUV 光刻演化的一个经常被低估的方面是相应光刻胶材料的相应开发工作。

简而言之,将涂有光刻胶的硅片选择性地暴露于高能光子(或高能电子)会导致原始材料的化学键构型发生变化。对于(正性)有机光刻胶聚合物(organic photoresist polymer),入射光子会导致“脱保护”(deprotection)化学反应;随后的步骤是将曝光的硅片浸入显影剂中,从而溶解脱保护的聚合物。虽然每个新工艺节点的尺寸目标更加严格,但基本目标并没有真正改变:

-

对光子波长/能量的高吸光度和选择性 (E=h*f):目标是更低的光子剂量 (mJ/cm**2) 和更大的曝光宽容度

-

高对比度

-

化学反应的低散射:对化学构型差异的高显影剂选择性,目标是减少显影图像的“线边缘粗糙度”(line edge roughness“LER)

-

低粘度:易于光刻胶应用;因为需要一层薄而均匀的 PR 层(在旋涂和预烘烤之后),因为 EUV 曝光的焦深(depth-of-focus )非常小。

-

对晶圆基板表面的良好附着力

-

蚀刻步骤后易于去除光刻胶

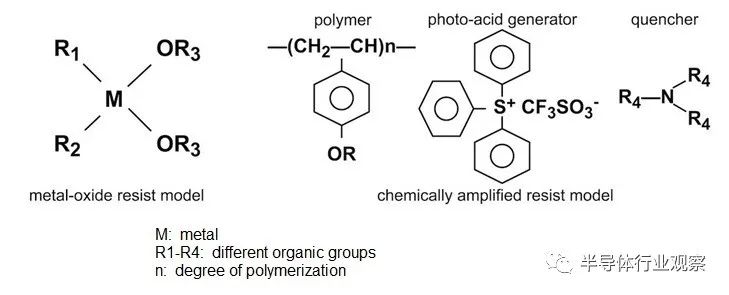

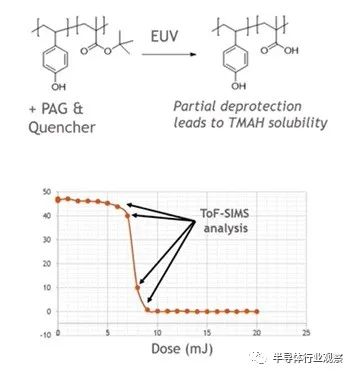

对于最近的工艺节点,已经引入了化学放大抗蚀剂 (chemically-amplified resist :CAR) 材料。CAR 组合物在抗蚀剂中引入了“光酸产生剂”(photoacid generator:PAG)。简单来说,光酸(photoacid)是一种在吸收光时释放质子 (H+) 的分子,称为光解离(photodissociation)。曝光后,随后的加热步骤会释放出酸,该酸充当聚合物裂解的催化剂。

酸在脱保护过程中不会被消耗,而是继续通过抗蚀剂扩散以提供(数百个)反应,从而放大光子能量剂量的影响。抑制剂或猝灭剂(nhibitor or quencher)化合物也被结合到 CAR 中,连接到抗蚀剂聚合物链。这种酸溶性抑制剂减轻了酸扩散并改善了溶解对比度,从而减少了产生的 LER。

与 EUV 光刻的低焦深相关的薄光刻胶膜厚度,结合减少剂量以提高系统吞吐量/正常运行时间的目标,意味着 EUV 曝光是一个随机过程,事件中的(随机)变化光子/单位面积密度。

聚合物-CAG-抑制剂组分密度的不均匀性是另一个变化来源。过渡到薄有机光刻胶薄膜的另一个困难折衷是需要对图案化后蚀刻(或注入implant)工艺步骤足够坚固。较厚的 PR 层对后续步骤更坚固,但在较低的曝光剂量下更难解决。如下图所示,高纵横比显影的 PR 薄膜会出现“图案塌陷”(pattern collapse)。

显影液的表面张力会破坏相邻的高 PR 线之间的间距。

因此,工艺工程师专注于改进 EUV 计量,以发现光刻缺陷机制——例如,未完全开发的线路和通孔。EUV 演进中强烈相互依赖性的另一个迹象是半导体设备供应商专注于快速、在线光刻检测。

-

抗High NA EUV(Resists for High NA EUV

)

James 提供的数据是英特尔、光刻胶供应商、学术机构和研究实验室密切合作的结果。下图说明了由High NA EUV 实现的光刻间距的目标转变,以及需要更薄的抗蚀剂涂层以减少焦深。

在高数值孔径 EUV 系统可用之前,材料工程师如何评估潜在的光刻胶材料?James 描述了英特尔专门为光刻胶研究开发的系统,如下图所示。

EUV 源连接到wafer chamber。James 重点介绍了添加到系统中的傅立叶变换红外光谱 (FTIR) 检测功能。(FTIR 使用材料在红外光谱曝光中的吸收来提供材料分析;它可以提供有关反应物和化学反应产物浓度的实时数据。)该系统使英特尔能够深入了解光刻胶对 EUV 曝光的响应。

EUV 光刻胶研发的一个独特方面是使用金属氧化物抗蚀剂化学作为传统聚合物材料的替代品的潜力。这些“无机”抗蚀剂具有高 EUV 吸收率和高抗蚀刻性,可用于后续加工。下图提供了金属氧化物与有机抗蚀剂化学的简化比较。

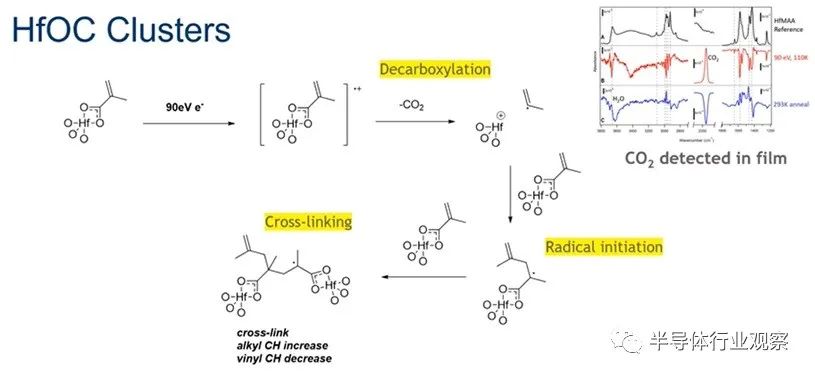

James 描述了使用 Hf-OC 的金属氧化物抗蚀剂的一种选择。(行业中也正在积极研究 Ti 和 Zr 的氧化物。)抗蚀剂的化学反应顺序如下所示 - FTIR 分析证实反应过程中存在 CO

2

,Hf-OC 簇的交联为结果。

请注意,曝光后的cross-linking 不同于前面描述的光解(photodissociation),其中溶解度“开关”(switch)现在与负抗蚀剂相关。

James 还描述了使用有机 CAR 抗蚀剂进行 EUV 曝光的结果。建议的抗蚀剂(加 PAG 加抑制剂)化学的一个例子,以及相应的对比与剂量曲线如下所示。

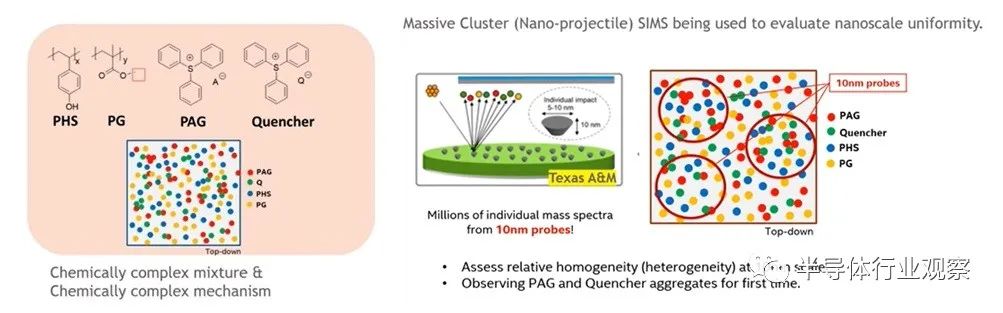

如前所述,抗蚀剂组合物的不均匀性导致显影图像的变化增加。James 描述了英特尔团队为评估抗蚀剂的均匀性而进行的实验,如下图所示。

在这种情况下,二次离子质谱 (secondary ion mass spectroscopy:SIMS) 用于分析聚焦入射离子束大小的薄膜成分,并聚集大量样品以评估 PR 异质性。

用 James 的话来说,“这种 SIMS 方法提供了数据来指导我们进行化学变化,从而提高图案均匀性。需要更好的分析方法来改进 EUV 抗蚀剂设计,以应对High NA EUV 带来的挑战——例如用于金属氧化物抗蚀剂的 SIMS 和 FTIR。而且,与供应商的密切合作至关重要。”

高数值孔径 EUV 系统的引入将是解决与 EUV 多重图案相关的成本问题的关键步骤。然而,正如英特尔在 2021 年 VLSI 研讨会上的演讲所表明的那样,为了满足相应的光刻胶材料要求,特别是解决有机材料与金属氧化物材料之间的权衡问题,显然还有大量的开发(和资格认证)。看看并行且相互依存的光刻系统和光刻胶技术如何发展将会非常有趣。

★ 点击文末

【阅读原文】

,可查看本文原文链接!

*免责声明:本文由作者原创。文章内容系作者个人观点,半导体行业观察转载仅为了传达一种不同的观点,不代表半导体行业观察对该观点赞同或支持,如果有任何异议,欢迎联系半导体行业观察。

今天是《半导体行业观察》为您分享的第2806内容,欢迎关注。

『

半导体第一垂直媒体

』

实时 专业 原创 深度

识别二维码

,回复下方关键词,阅读更多

晶圆|集成电路|设备

|汽车芯片|存储|台积电|AI|封装

回复

投稿

,看《如何成为“半导体行业观察”的一员 》

回复

搜索

,还能轻松找到其他你感兴趣的文章!