国产AMHS突围:揭秘晶圆厂“空中高速公路”的自主化脉络

2025-10-23

18:08:46

来源: 杜芹

点击

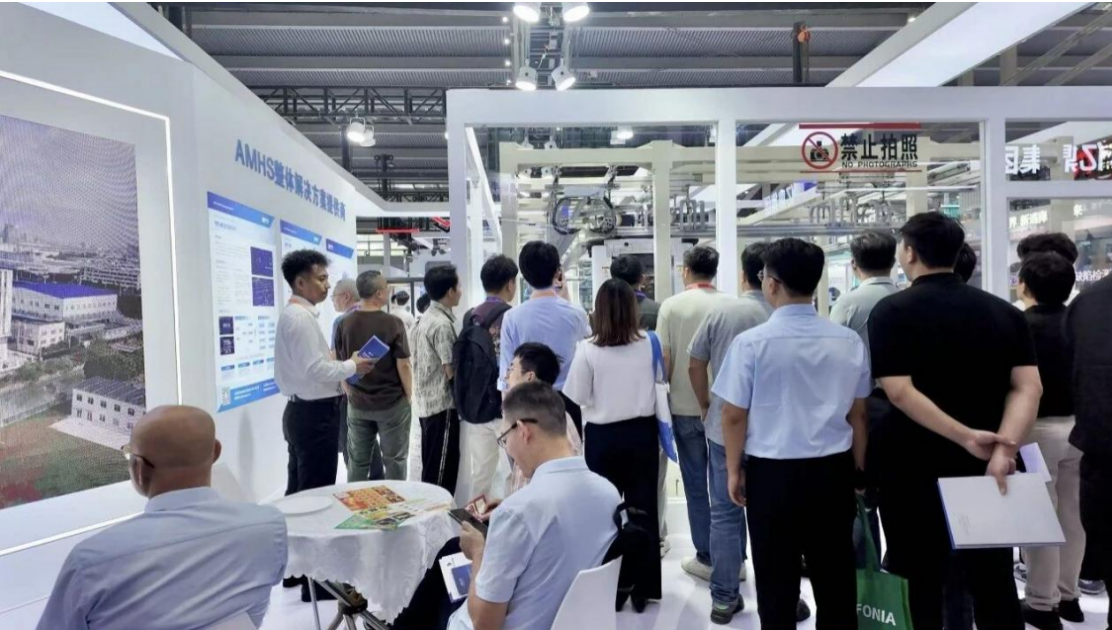

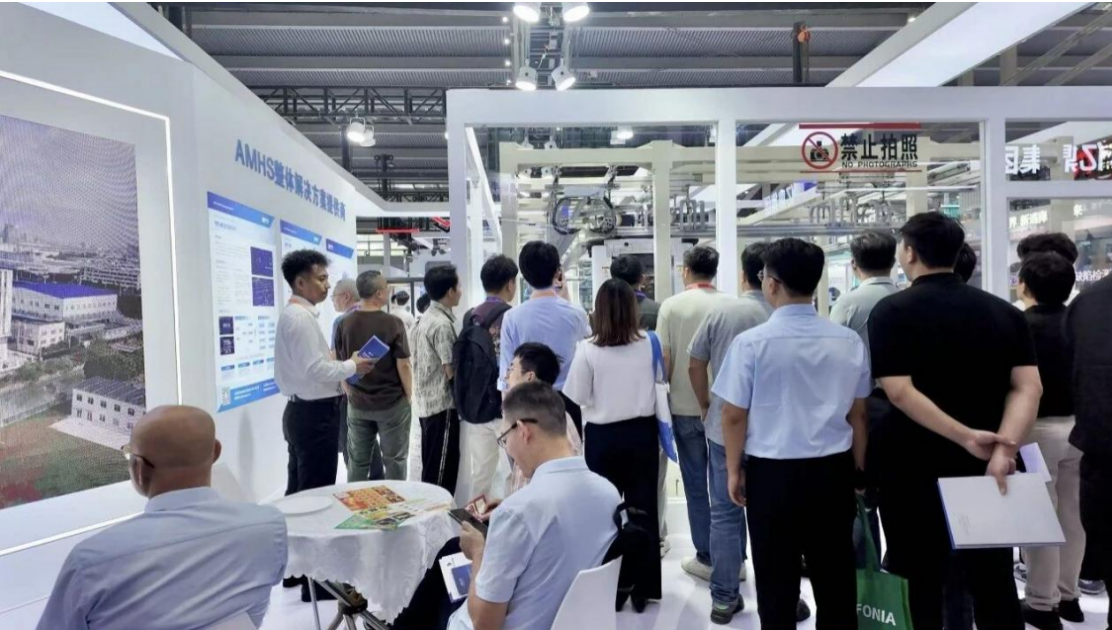

在刚刚落下帷幕的2025湾区半导体产业生态博览会(湾芯展)上,苏州新施诺半导体设备有限公司(以下简称“新施诺”)携其自主研发的AMHS(自动化物料搬运系统)核心装备——OHT(Overhead Hoist Transport,天车系统)实机亮相,不仅直观展示了其在高效、精准、稳定物流方面的卓越性能,更凭借在国产替代赛道上的突出贡献,一举斩获“2025‘湾芯奖’之卓越企业奖”,为中国半导体智能制造体系的升级注入了强劲动力。

在AI算力、先进封装之外,智能物流系统(AMHS)正成为半导体制造智能化的新赛道。它不仅承载物理流转,更是“数据流”的核心通道。每一次OHT搬运,都记录着工艺、时间、温湿度、震动与设备状态的数字化足迹,为未来的AI驱动良率优化提供数据基础。在湾芯展期间,笔者有幸采访了新施诺销售副总经理屠杰,从他对行业的观察与企业的实践中,我们或许能看清AMHS这一“制造神经系统”的基本发展脉络。

AMHS:12英寸晶圆厂的“神经中枢”

在先进晶圆厂中,物料搬运早已不再是简单的运输问题。随着制程向14nm以下节点、晶圆尺寸向12英寸主流化演进,物流系统的效率与稳定性已成为良率和产能的隐性天花板。

在半导体制造的数千道工序中,晶圆需要在光刻、刻蚀、沉积、检测等设备间不断流转。以12英寸晶圆厂为例,单片晶圆在一次生产周期内的流转距离可超过20公里,往往需在数百台设备之间完成上千次搬送。整厂OHT轨道长度超过数十公里,每日搬运任务高达几十万次。其复杂程度,堪比一座中等城市的立体交通网络。

在极限工艺下,即便一台天车短暂停机,也可能造成整条产线停摆,带来数百万至上千万的损失,其稳定性要求被提到了“五个九”的极致高度(可用性高达99.999%)。OHT系统因此被誉为晶圆厂的“神经网络”:它不仅负责物料搬运,更承担了生产连续性、洁净环境维护与产能调度的数据桥梁角色。

从“依赖进口”到“技术自立”:新施诺的破局路径

长期以来,高端AMHS市场被日本与韩国厂商长期垄断。无论是轨道结构、电机系统还是控制算法,国内企业多处于配套环节。2020年后,受国际技术封锁、关键零部件禁售与供应链风险影响,AMHS国产化被提升至战略高度。

新施诺的成立,正是这一历史节点的产物。公司由沈阳新松机器人自动化股份有限公司(300024.SZ)与中芯聚源、诺华资本等产业投资方联合发起,于2022年10月在苏州成立。同时,其全资子公司韩国Synus Tech拥有超过40年AMHS工程经验,为新施诺提供了成熟的系统架构与制造验证平台。两者的结合,使新施诺在短短两年内完成了从样机验证到大规模部署的跨越。

目前,新施诺的OHT小车在关键技术规格上已达到国际先进水平:

极致速度与效率:直线最高速度可达5.3m/s,转弯最大速度可达1.0m/s,加速度、减速度分别可达2m/s²、3m/s²;

负载能力:标准负载能力为15kg(可定制最大负载50kg),可兼容标准的300mmFOUP、FOSB,200mmSMIF POD、CST,PLP600mm FOUP等载具;

定位精度:重复定位精度可达±1mm,确保与工艺设备端口(Load Port)的精准对接;

可靠性与洁净度: 平均无故障时间(MTBF)超过2000小时,系统可用性高达99.999%,且能在Class 10的超高洁净环境中稳定运行。

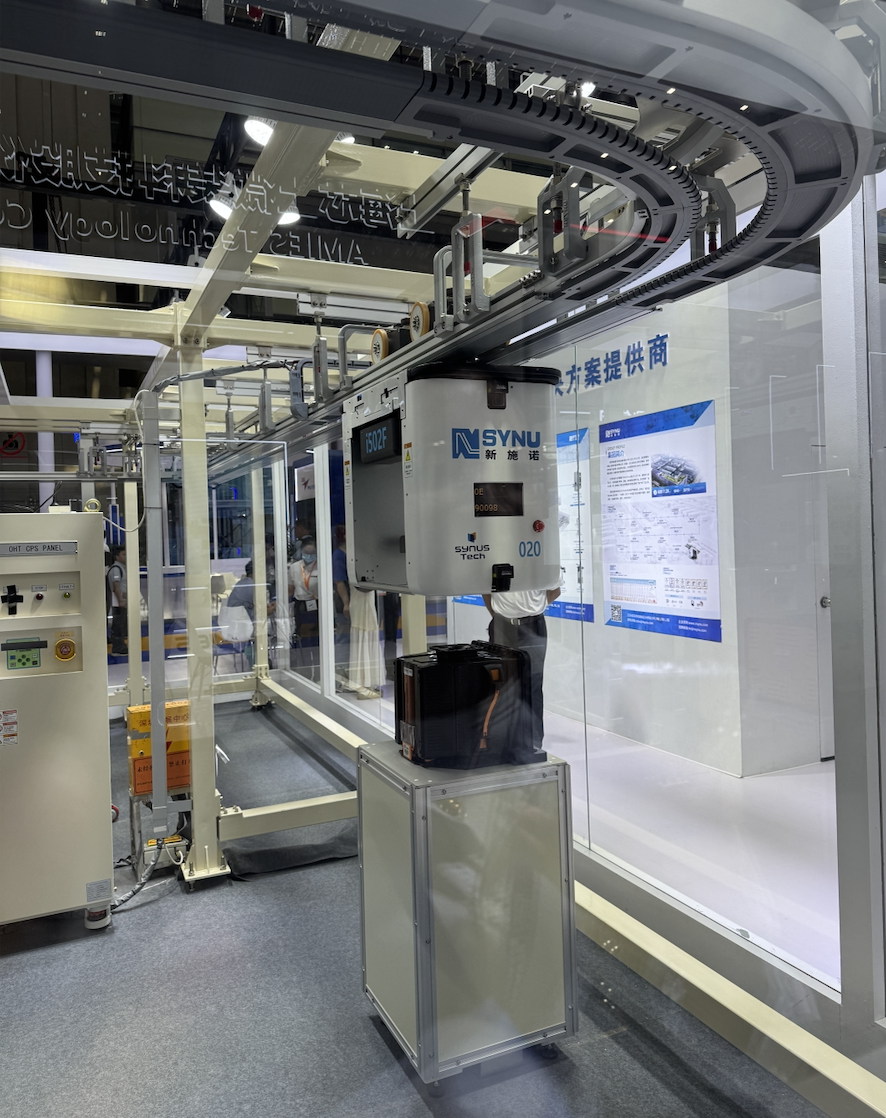

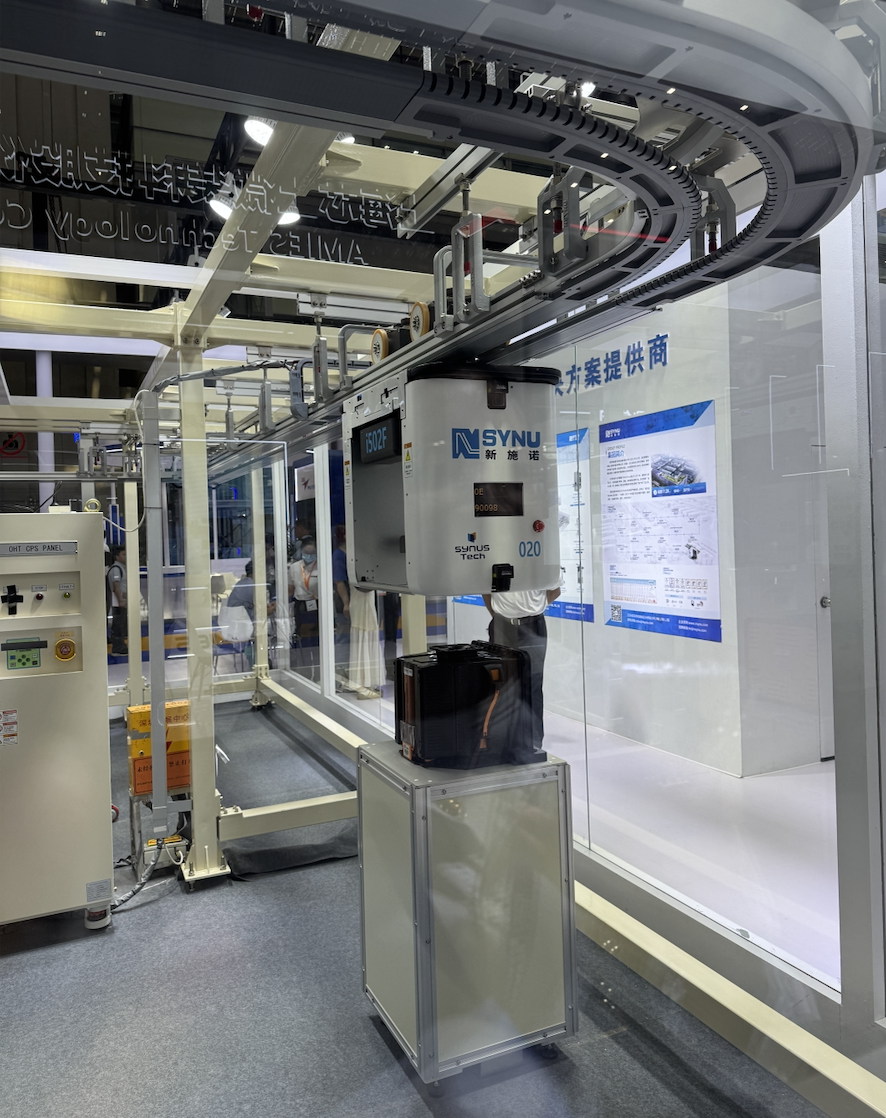

展会现场,正在运行中的第五代天车系统

屠杰指出,在晶圆制造的生态中,AMHS承担着连接工艺岛(Process Island)与设备岛(Tool Island)的“中枢神经”角色。国产化的意义,不仅在于设备替代,更在于系统自主权与数据安全。

在采访中,当被问及目前AMHS国产化的痛点时,屠杰总结了三点:第一,AMHS是工业级零部件组成的系统,但其稳定性要求是普通工业品的10倍以上。系统稳定性依赖长期的测试、验证和无数客户现场的数据反馈。这不是一个可以“速成”的行业,设计的关键细节、问题和经验积累构成了真正的Know-how。

第二,供应链安全与良率平衡的问题。天车零部件国产化替换会带来风险点,且风险影响是指数级叠加的,可能导致整厂宕机。因此,需要区分“纯国产化”与“国产可控”,并采取“分步替换、充分测试、验证通过”的渐进策略,以平衡国产化节奏与整机系统良率。

第三,人才匮乏也是不容忽视的因素之一。在AMHS领域,需要复合型能力的人才,但现成可用的人才较少。新施诺采取“产品定义(Fab背景)+底层设计(非标/机器人背景)”双线并进的团队组建思路,实现角色互补。同时,公司依托一支拥有四十年经验的海外团队,加速产品可靠性迭代。

在产品规划层面,新施诺明确提出“三阶段演进”路线图:2023–2024年:OHT 1.5代国产化落地,完成软件系统VCS/MCS开发;2025–2026年:推出New-OHT与New-STK系列,全面实现自主控制;2027年:实现New-AMHS 2.0系统量产,具备世界级性能指标。

软硬一体:OHT的“智控演化”

OHT系统的真正竞争力,不仅在机械性能,更在于其上层的智能调度与控制算法。新施诺的AMHS团队坚持软硬件两条腿走路,持续打磨AMHS软硬件系统的稳定性,提升MCBF等核心性能指标。(MCBF是指天车搬运多少次出一次故障,国际头部友商的MCBF≥10万次,新施诺MCBF同样实现≥10万次;大型Fab一天的搬运量约40万次)。

除了高性能的OHT天车硬件,新施诺也具有自主研发的软件体系,包括:

l MCS(Material Control System):负责整体物料流的调度、路径规划与状态监控;

l TCS(Transport Control System):实现天车运动与设备对接的实时控制;

l VCS(Vehicle Control System):管理单车运行、避障与电力感应控制;

l DTS(Digital Twin System):构建3D虚拟工厂,实现物流系统的仿真、预测性维护与能耗优化。

这套软件堆栈采用Linux + 自研控制器架构,可兼容晶圆厂MES系统,实现“软硬一体”的智能化管控。此外,新施诺的数字孪生系统可实时监控运行状态、故障趋势及路径拥堵情况,辅助客户实现设备运维的智能化转型。通过AI算法进行路径优化与能耗平衡,系统可在多车并行环境下维持高效率运作。

中国市场的“AMHS窗口期”

根据SEMI统计,2024年全球新建晶圆厂中约42%位于中国大陆,预计至2025年,中国晶圆产能占全球比重将从19%上升至24%,超越韩国。这意味着,本土AMHS厂商迎来了历史性增长窗口。

目前,中国大陆在AMHS市场的国产化率不足30%,而市场规模预计到2025年将达到200亿元人民币。这其中,12英寸晶圆厂的物流自动化升级需求最为迫切——无论是新建厂房的全自动系统导入,还是老厂房的改造升级,都在寻找可靠的本土供应商。

当前,新施诺已服务多家国内8英寸与12英寸晶圆厂,完成AMHS系统交付及验证。客户涵盖晶圆制造、封测、硅片与化合物半导体厂商,累计交付OHT系统超200套,轨道总长超过9,000米。这些部署案例不仅验证了技术成熟度,也为国产AMHS积累了宝贵的工程经验与数据模型。

新施诺的优势不仅在产品性能,更在于本地化交付与服务响应能力。其团队在国内主要晶圆制造集中区(长三角、环渤海、珠三角)均设有服务中心,实现“1小时响应、7×24小时维护”。公司还在积极参与国家级“智能工厂示范线”项目建设,通过联合验证、场景共创、数据共享等机制,加速国产AMHS的行业普及。

未来,公司计划通过“横向并购+纵向整合”的双轮策略加速扩张:横向上并购工业/商业物流领域相关企业,拓展AMHS在新能源、面板等行业的应用;纵向上收购CIM/MES软件企业与OHT零部件公司,构建完整的智能制造生态链。在资本层面,新施诺与国内多家晶圆厂建立深度合作关系。这一“设备+资本+客户”三角结构,为其后续规模化发展奠定了坚实基础。

写在最后

在全球半导体竞争格局重塑的当下,AMHS国产化的意义远超单一装备替代。它标志着中国在晶圆制造系统层面的自主化迈出关键一步。OHT系统掌控着物料的流动节奏,也是生产数据采集的入口。一旦核心系统长期依赖进口,不仅存在维护和升级受限的风险,更会造成生产数据的外部依赖与安全隐患。

从更宏观的角度看,AMHS系统已成为AI驱动制造优化的底层数据源。在数字孪生、预测性维护、AI排程算法全面渗透的趋势下,未来的晶圆厂将演进为自适应工厂(Adaptive Fab)。在这种架构中,OHT系统的数据闭环将直接影响良率提升、能耗控制与运营效率。正因此,国产AMHS的自主可控,不仅是产业安全的“护城河”,更是迈向智能制造的“起跑线”。

在AI算力、先进封装之外,智能物流系统(AMHS)正成为半导体制造智能化的新赛道。它不仅承载物理流转,更是“数据流”的核心通道。每一次OHT搬运,都记录着工艺、时间、温湿度、震动与设备状态的数字化足迹,为未来的AI驱动良率优化提供数据基础。在湾芯展期间,笔者有幸采访了新施诺销售副总经理屠杰,从他对行业的观察与企业的实践中,我们或许能看清AMHS这一“制造神经系统”的基本发展脉络。

AMHS:12英寸晶圆厂的“神经中枢”

在先进晶圆厂中,物料搬运早已不再是简单的运输问题。随着制程向14nm以下节点、晶圆尺寸向12英寸主流化演进,物流系统的效率与稳定性已成为良率和产能的隐性天花板。

在半导体制造的数千道工序中,晶圆需要在光刻、刻蚀、沉积、检测等设备间不断流转。以12英寸晶圆厂为例,单片晶圆在一次生产周期内的流转距离可超过20公里,往往需在数百台设备之间完成上千次搬送。整厂OHT轨道长度超过数十公里,每日搬运任务高达几十万次。其复杂程度,堪比一座中等城市的立体交通网络。

在极限工艺下,即便一台天车短暂停机,也可能造成整条产线停摆,带来数百万至上千万的损失,其稳定性要求被提到了“五个九”的极致高度(可用性高达99.999%)。OHT系统因此被誉为晶圆厂的“神经网络”:它不仅负责物料搬运,更承担了生产连续性、洁净环境维护与产能调度的数据桥梁角色。

从“依赖进口”到“技术自立”:新施诺的破局路径

长期以来,高端AMHS市场被日本与韩国厂商长期垄断。无论是轨道结构、电机系统还是控制算法,国内企业多处于配套环节。2020年后,受国际技术封锁、关键零部件禁售与供应链风险影响,AMHS国产化被提升至战略高度。

新施诺的成立,正是这一历史节点的产物。公司由沈阳新松机器人自动化股份有限公司(300024.SZ)与中芯聚源、诺华资本等产业投资方联合发起,于2022年10月在苏州成立。同时,其全资子公司韩国Synus Tech拥有超过40年AMHS工程经验,为新施诺提供了成熟的系统架构与制造验证平台。两者的结合,使新施诺在短短两年内完成了从样机验证到大规模部署的跨越。

目前,新施诺的OHT小车在关键技术规格上已达到国际先进水平:

极致速度与效率:直线最高速度可达5.3m/s,转弯最大速度可达1.0m/s,加速度、减速度分别可达2m/s²、3m/s²;

负载能力:标准负载能力为15kg(可定制最大负载50kg),可兼容标准的300mmFOUP、FOSB,200mmSMIF POD、CST,PLP600mm FOUP等载具;

定位精度:重复定位精度可达±1mm,确保与工艺设备端口(Load Port)的精准对接;

可靠性与洁净度: 平均无故障时间(MTBF)超过2000小时,系统可用性高达99.999%,且能在Class 10的超高洁净环境中稳定运行。

展会现场,正在运行中的第五代天车系统

屠杰指出,在晶圆制造的生态中,AMHS承担着连接工艺岛(Process Island)与设备岛(Tool Island)的“中枢神经”角色。国产化的意义,不仅在于设备替代,更在于系统自主权与数据安全。

在采访中,当被问及目前AMHS国产化的痛点时,屠杰总结了三点:第一,AMHS是工业级零部件组成的系统,但其稳定性要求是普通工业品的10倍以上。系统稳定性依赖长期的测试、验证和无数客户现场的数据反馈。这不是一个可以“速成”的行业,设计的关键细节、问题和经验积累构成了真正的Know-how。

第二,供应链安全与良率平衡的问题。天车零部件国产化替换会带来风险点,且风险影响是指数级叠加的,可能导致整厂宕机。因此,需要区分“纯国产化”与“国产可控”,并采取“分步替换、充分测试、验证通过”的渐进策略,以平衡国产化节奏与整机系统良率。

第三,人才匮乏也是不容忽视的因素之一。在AMHS领域,需要复合型能力的人才,但现成可用的人才较少。新施诺采取“产品定义(Fab背景)+底层设计(非标/机器人背景)”双线并进的团队组建思路,实现角色互补。同时,公司依托一支拥有四十年经验的海外团队,加速产品可靠性迭代。

在产品规划层面,新施诺明确提出“三阶段演进”路线图:2023–2024年:OHT 1.5代国产化落地,完成软件系统VCS/MCS开发;2025–2026年:推出New-OHT与New-STK系列,全面实现自主控制;2027年:实现New-AMHS 2.0系统量产,具备世界级性能指标。

软硬一体:OHT的“智控演化”

OHT系统的真正竞争力,不仅在机械性能,更在于其上层的智能调度与控制算法。新施诺的AMHS团队坚持软硬件两条腿走路,持续打磨AMHS软硬件系统的稳定性,提升MCBF等核心性能指标。(MCBF是指天车搬运多少次出一次故障,国际头部友商的MCBF≥10万次,新施诺MCBF同样实现≥10万次;大型Fab一天的搬运量约40万次)。

除了高性能的OHT天车硬件,新施诺也具有自主研发的软件体系,包括:

l MCS(Material Control System):负责整体物料流的调度、路径规划与状态监控;

l TCS(Transport Control System):实现天车运动与设备对接的实时控制;

l VCS(Vehicle Control System):管理单车运行、避障与电力感应控制;

l DTS(Digital Twin System):构建3D虚拟工厂,实现物流系统的仿真、预测性维护与能耗优化。

这套软件堆栈采用Linux + 自研控制器架构,可兼容晶圆厂MES系统,实现“软硬一体”的智能化管控。此外,新施诺的数字孪生系统可实时监控运行状态、故障趋势及路径拥堵情况,辅助客户实现设备运维的智能化转型。通过AI算法进行路径优化与能耗平衡,系统可在多车并行环境下维持高效率运作。

中国市场的“AMHS窗口期”

根据SEMI统计,2024年全球新建晶圆厂中约42%位于中国大陆,预计至2025年,中国晶圆产能占全球比重将从19%上升至24%,超越韩国。这意味着,本土AMHS厂商迎来了历史性增长窗口。

目前,中国大陆在AMHS市场的国产化率不足30%,而市场规模预计到2025年将达到200亿元人民币。这其中,12英寸晶圆厂的物流自动化升级需求最为迫切——无论是新建厂房的全自动系统导入,还是老厂房的改造升级,都在寻找可靠的本土供应商。

当前,新施诺已服务多家国内8英寸与12英寸晶圆厂,完成AMHS系统交付及验证。客户涵盖晶圆制造、封测、硅片与化合物半导体厂商,累计交付OHT系统超200套,轨道总长超过9,000米。这些部署案例不仅验证了技术成熟度,也为国产AMHS积累了宝贵的工程经验与数据模型。

新施诺的优势不仅在产品性能,更在于本地化交付与服务响应能力。其团队在国内主要晶圆制造集中区(长三角、环渤海、珠三角)均设有服务中心,实现“1小时响应、7×24小时维护”。公司还在积极参与国家级“智能工厂示范线”项目建设,通过联合验证、场景共创、数据共享等机制,加速国产AMHS的行业普及。

未来,公司计划通过“横向并购+纵向整合”的双轮策略加速扩张:横向上并购工业/商业物流领域相关企业,拓展AMHS在新能源、面板等行业的应用;纵向上收购CIM/MES软件企业与OHT零部件公司,构建完整的智能制造生态链。在资本层面,新施诺与国内多家晶圆厂建立深度合作关系。这一“设备+资本+客户”三角结构,为其后续规模化发展奠定了坚实基础。

写在最后

在全球半导体竞争格局重塑的当下,AMHS国产化的意义远超单一装备替代。它标志着中国在晶圆制造系统层面的自主化迈出关键一步。OHT系统掌控着物料的流动节奏,也是生产数据采集的入口。一旦核心系统长期依赖进口,不仅存在维护和升级受限的风险,更会造成生产数据的外部依赖与安全隐患。

从更宏观的角度看,AMHS系统已成为AI驱动制造优化的底层数据源。在数字孪生、预测性维护、AI排程算法全面渗透的趋势下,未来的晶圆厂将演进为自适应工厂(Adaptive Fab)。在这种架构中,OHT系统的数据闭环将直接影响良率提升、能耗控制与运营效率。正因此,国产AMHS的自主可控,不仅是产业安全的“护城河”,更是迈向智能制造的“起跑线”。

责任编辑:duqin

相关文章

-

- 半导体行业观察

-

- 摩尔芯闻