恩智浦发布业界首款EIS BMS,破解电池健康监测痛点

2025-11-06

19:53:09

来源: 互联网

点击

近年来,在全球能源格局加速重构的背景下,电气化作为最具效率与可控性的终端能源形式,正在取代传统燃料,成为能源安全和绿色增长的新引擎。

而中国,正处于这一转型浪潮的前沿。随着全球电气化进程加速,中国市场凭借规模体量优势与显著增速,成为新能源汽车与储能产业的核心阵地。其中,电池的安全性、寿命与性能管理逐渐成为行业关注的焦点。

众所周知,电池作为电气化生态的“心脏”,其安全性、续航能力与寿命直接决定终端产品竞争力,而电池管理系统(BMS)正是保障电池高效运行的关键。

然而,传统BMS依赖电压、电流的时域测量方式,仅能间接推断电池状态,难以捕捉电芯内部的细微变化——如热失控前的温度梯度、缓慢发生的析锂现象,这会导致热失控预警滞后、快充时需预留大量安全余量以避免风险,同时电池健康状态(SOH)估算精度不足,影响使用寿命管理。

在此背景下,恩智浦半导体正式发布业界首款集成电化学阻抗谱(EIS)技术的BMS芯片组,并召开媒体沟通会。在活动现场,恩智浦半导体大中华区电气化市场总监朱玉平、恩智浦半导体大中华区电池管理系统产品市场负责人王昕、恩智浦半导体天津研发中心系统应用经理迟文广等多位行业专家,向我们详细介绍了该方案如何破解行业痛点,为汽车与储能领域注入技术新动能。

硬件级同步+引脚兼容,EIS方案实现“零冗余”升级

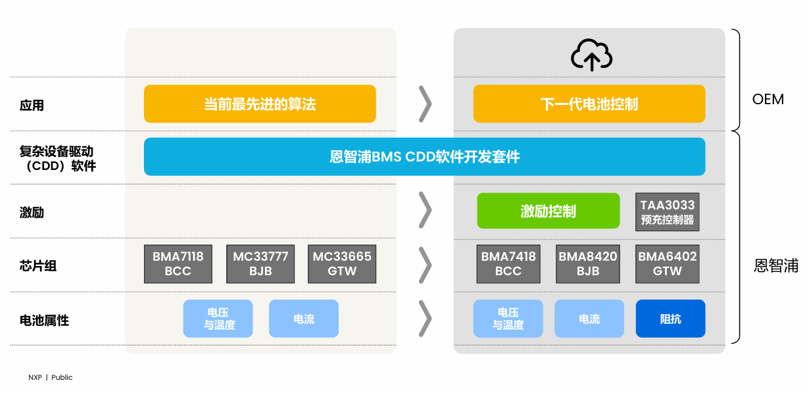

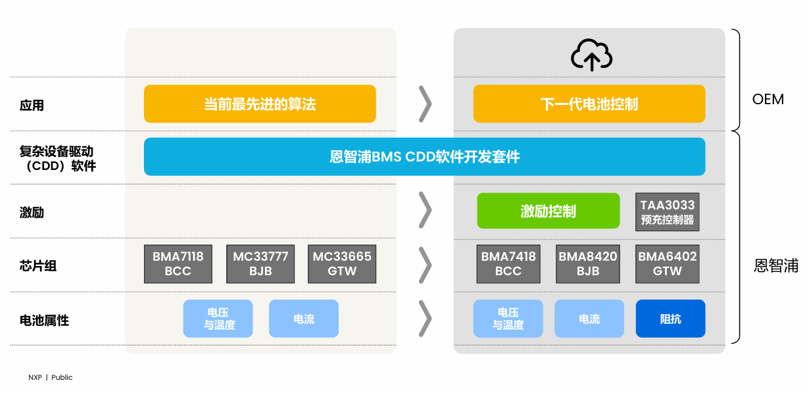

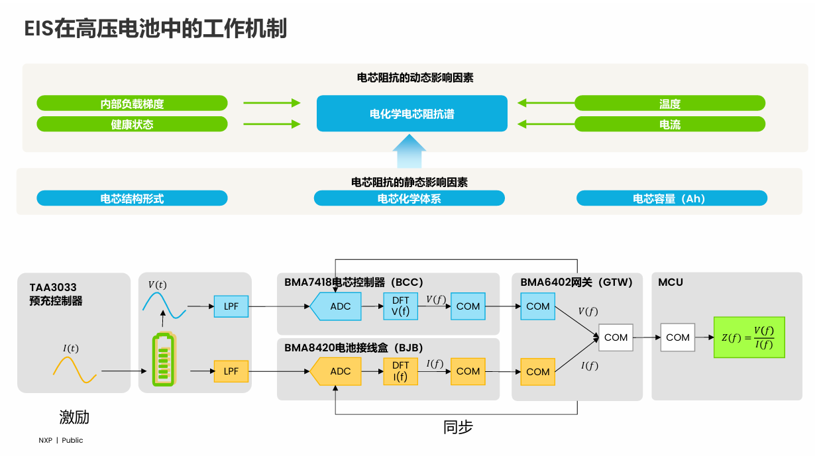

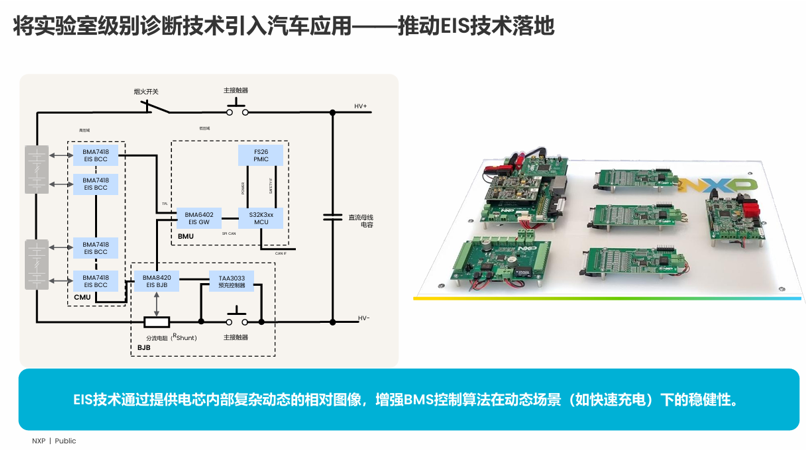

据介绍,恩智浦此次推出的EIS BMS芯片组,以“硬件级同步”为核心突破,构建了由BMA7418电芯传感器(BCC)、BMA6402通信网关(GTW)、BMA8420电池接线盒控制器(BJB)组成的“铁三角”架构。

朱玉平表示,该架构最显著的优势在于实现所有电芯、电流与电池组测量的150纳秒级同步,这一精度是EIS技术精准度的核心保障,可有效避免传统异步方案中相位差偏差导致的测量误差,确保阻抗数据能真实反映电芯内部状态。

从客户落地角度,该方案充分考虑了行业降本增效的需求,采用引脚兼容设计,客户无需重新设计硬件电路,仅需更换芯片并微调MCU软件,即可从传统BMS平滑升级至EIS方案,帮助客户大大节省成本。

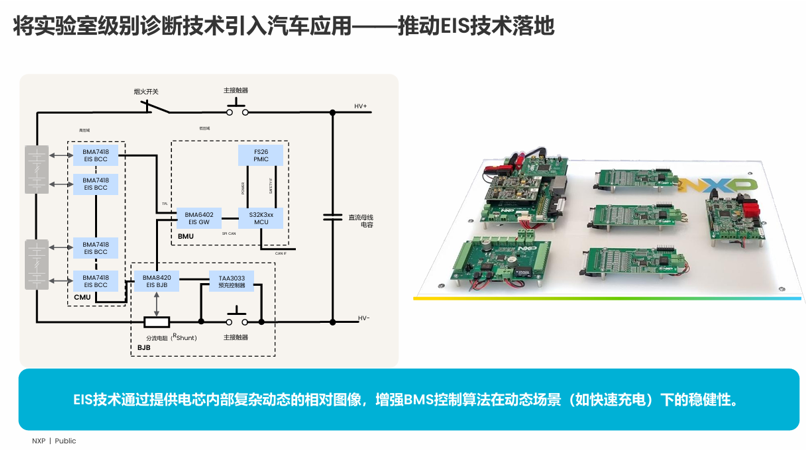

据了解,这一设计能够大幅缩短客户开发周期,尤其适配中国市场“研发周期短、迭代快”的竞争特点。同时,恩智浦EIS方案无需额外增配传感器或组件,通过集成电激励信号发生器,利用电池系统原有预充控制器(如TAA3033)与直流母线电容即可生成高效激励信号,而直流母线电容还能作为辅助储能单元,进一步提升激励过程的能效,实现零冗余成本投入。

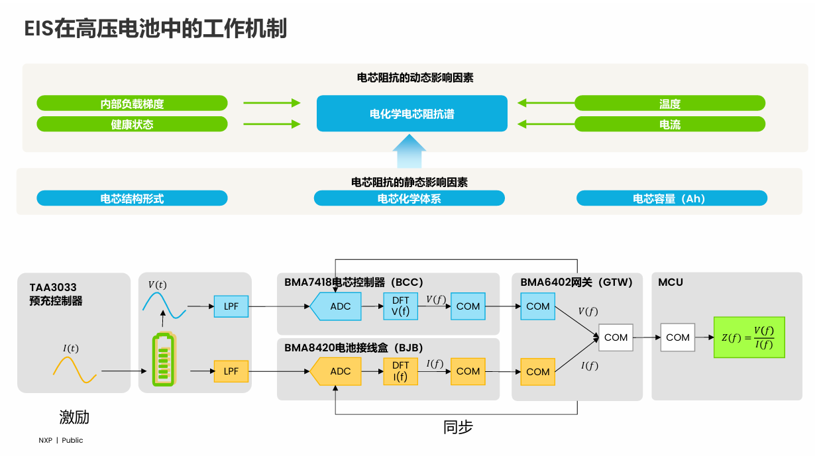

更关键的是,芯片组内置离散傅里叶变换(DFT)模块,可将时域信号转换为频域数据,最终实现实验室级别的阻抗测量精度。这意味着方案不仅能区分电芯阻抗变化与容量衰减,即便在快充、负载突变等动态工况下,也能精准捕捉电解液阻抗、电极反应动力学等核心参数,打破了传统BMS动态工况下监测失效的局限。

从“望闻问切”到“核磁共振”,直击三大行业痛点

朱玉平形象比喻道:“相较于传统BMS仅能通过电压、电流间接推断电池状态的‘望闻问切’模式,恩智浦EIS方案如同为电池装上‘核磁共振’,可直接穿透电芯外部结构,捕捉内部细微变化。”其核心逻辑是通过向电池施加可控交流激励信号,分析不同频率下的阻抗响应——高频段数据可监测电解液阻抗,中频段能分析电极反应阻抗,低频段则可捕捉离子扩散情况,最终构建电芯内部状态的全景图。

据介绍,该方案将强大的实验室级诊断工具引入车载系统,在减少额外温度传感器使用、简化设计的同时,支持向更快速、更安全、更可靠的充电方式转变。具体来看,方案可针对性解决三大行业核心痛点:

其一,破解“快充安全与效率”的矛盾:传统BMS因无法实时掌握电芯内部温度,需降低充电电流以预留安全余量;而EIS方案可实时估算电芯核心温度,缩小安全余量,在保障安全的前提下提升充电速度。

其二,解决热失控预警滞后问题:电芯内部热失控前,往往会出现温度梯度、微短路等前兆,但外部传感器难以快速感知;EIS方案可通过阻抗相位变化,提前识别这些前兆,为安全干预争取更多时间,大幅降低热失控风险。

其三,提升电池寿命管理精度:传统BMS对SOH的估算依赖经验模型,误差较大;EIS方案通过精准监测阻抗变化,可更真实反映电池老化程度,进而优化充放电策略,延长电池循环寿命——这一能力对需要15-25年服役周期的储能系统尤为重要,能直接提升资产利用率。

结语

综合来看,恩智浦这款EIS BMS方案的推出,不仅是单一产品的技术突破,更将推动整个电气化行业的BMS技术从“时域监测”向“频域精准诊断”升级。

对车企而言,该创新方案既能提升新能源汽车的安全卖点,又能通过简化设计降低研发成本,助力应对激烈的市场竞争;针对储能领域,可满足大型储能系统长周期、高安全的监测需求,配合恩智浦的S32K3xx MCU、FS26电源管理芯片等完整的电气化解决方案,为发电侧储能提供稳定支持。对整个行业而言,该方案填补了车载级EIS技术的产业化空白,有望在未来4-5年内成为电动汽车的主流配置。

据透露,恩智浦这款EIS BMS完整解决方案预计于2026年初正式上市,配套使能软件将运行于恩智浦S32K358汽车微控制器平台。

作为电气化生态的重要参与者,恩智浦通过覆盖电芯控制器、电池接线盒、通信网关的完整系统方案,持续为OEM厂商提供性能与安全兼备的技术支持。随着EIS技术的规模化落地,新能源汽车与储能系统的电池健康管理将进入精准化时代,为行业高质量发展与碳中和目标的实现注入新动力。

而中国,正处于这一转型浪潮的前沿。随着全球电气化进程加速,中国市场凭借规模体量优势与显著增速,成为新能源汽车与储能产业的核心阵地。其中,电池的安全性、寿命与性能管理逐渐成为行业关注的焦点。

众所周知,电池作为电气化生态的“心脏”,其安全性、续航能力与寿命直接决定终端产品竞争力,而电池管理系统(BMS)正是保障电池高效运行的关键。

然而,传统BMS依赖电压、电流的时域测量方式,仅能间接推断电池状态,难以捕捉电芯内部的细微变化——如热失控前的温度梯度、缓慢发生的析锂现象,这会导致热失控预警滞后、快充时需预留大量安全余量以避免风险,同时电池健康状态(SOH)估算精度不足,影响使用寿命管理。

在此背景下,恩智浦半导体正式发布业界首款集成电化学阻抗谱(EIS)技术的BMS芯片组,并召开媒体沟通会。在活动现场,恩智浦半导体大中华区电气化市场总监朱玉平、恩智浦半导体大中华区电池管理系统产品市场负责人王昕、恩智浦半导体天津研发中心系统应用经理迟文广等多位行业专家,向我们详细介绍了该方案如何破解行业痛点,为汽车与储能领域注入技术新动能。

硬件级同步+引脚兼容,EIS方案实现“零冗余”升级

据介绍,恩智浦此次推出的EIS BMS芯片组,以“硬件级同步”为核心突破,构建了由BMA7418电芯传感器(BCC)、BMA6402通信网关(GTW)、BMA8420电池接线盒控制器(BJB)组成的“铁三角”架构。

朱玉平表示,该架构最显著的优势在于实现所有电芯、电流与电池组测量的150纳秒级同步,这一精度是EIS技术精准度的核心保障,可有效避免传统异步方案中相位差偏差导致的测量误差,确保阻抗数据能真实反映电芯内部状态。

从客户落地角度,该方案充分考虑了行业降本增效的需求,采用引脚兼容设计,客户无需重新设计硬件电路,仅需更换芯片并微调MCU软件,即可从传统BMS平滑升级至EIS方案,帮助客户大大节省成本。

据了解,这一设计能够大幅缩短客户开发周期,尤其适配中国市场“研发周期短、迭代快”的竞争特点。同时,恩智浦EIS方案无需额外增配传感器或组件,通过集成电激励信号发生器,利用电池系统原有预充控制器(如TAA3033)与直流母线电容即可生成高效激励信号,而直流母线电容还能作为辅助储能单元,进一步提升激励过程的能效,实现零冗余成本投入。

更关键的是,芯片组内置离散傅里叶变换(DFT)模块,可将时域信号转换为频域数据,最终实现实验室级别的阻抗测量精度。这意味着方案不仅能区分电芯阻抗变化与容量衰减,即便在快充、负载突变等动态工况下,也能精准捕捉电解液阻抗、电极反应动力学等核心参数,打破了传统BMS动态工况下监测失效的局限。

从“望闻问切”到“核磁共振”,直击三大行业痛点

朱玉平形象比喻道:“相较于传统BMS仅能通过电压、电流间接推断电池状态的‘望闻问切’模式,恩智浦EIS方案如同为电池装上‘核磁共振’,可直接穿透电芯外部结构,捕捉内部细微变化。”其核心逻辑是通过向电池施加可控交流激励信号,分析不同频率下的阻抗响应——高频段数据可监测电解液阻抗,中频段能分析电极反应阻抗,低频段则可捕捉离子扩散情况,最终构建电芯内部状态的全景图。

据介绍,该方案将强大的实验室级诊断工具引入车载系统,在减少额外温度传感器使用、简化设计的同时,支持向更快速、更安全、更可靠的充电方式转变。具体来看,方案可针对性解决三大行业核心痛点:

其一,破解“快充安全与效率”的矛盾:传统BMS因无法实时掌握电芯内部温度,需降低充电电流以预留安全余量;而EIS方案可实时估算电芯核心温度,缩小安全余量,在保障安全的前提下提升充电速度。

其二,解决热失控预警滞后问题:电芯内部热失控前,往往会出现温度梯度、微短路等前兆,但外部传感器难以快速感知;EIS方案可通过阻抗相位变化,提前识别这些前兆,为安全干预争取更多时间,大幅降低热失控风险。

其三,提升电池寿命管理精度:传统BMS对SOH的估算依赖经验模型,误差较大;EIS方案通过精准监测阻抗变化,可更真实反映电池老化程度,进而优化充放电策略,延长电池循环寿命——这一能力对需要15-25年服役周期的储能系统尤为重要,能直接提升资产利用率。

结语

综合来看,恩智浦这款EIS BMS方案的推出,不仅是单一产品的技术突破,更将推动整个电气化行业的BMS技术从“时域监测”向“频域精准诊断”升级。

对车企而言,该创新方案既能提升新能源汽车的安全卖点,又能通过简化设计降低研发成本,助力应对激烈的市场竞争;针对储能领域,可满足大型储能系统长周期、高安全的监测需求,配合恩智浦的S32K3xx MCU、FS26电源管理芯片等完整的电气化解决方案,为发电侧储能提供稳定支持。对整个行业而言,该方案填补了车载级EIS技术的产业化空白,有望在未来4-5年内成为电动汽车的主流配置。

据透露,恩智浦这款EIS BMS完整解决方案预计于2026年初正式上市,配套使能软件将运行于恩智浦S32K358汽车微控制器平台。

作为电气化生态的重要参与者,恩智浦通过覆盖电芯控制器、电池接线盒、通信网关的完整系统方案,持续为OEM厂商提供性能与安全兼备的技术支持。随着EIS技术的规模化落地,新能源汽车与储能系统的电池健康管理将进入精准化时代,为行业高质量发展与碳中和目标的实现注入新动力。

责任编辑:Ace

相关文章

-

- 半导体行业观察

-

- 摩尔芯闻