纳米铜膏上车,全球首家

2025-10-20

11:01:00

来源: 互联网

点击

全球首家

平创半导体自主研发的有压烧结纳米铜膏此次拿到头部车企项目定点,标志着平创半导体成为国内首家突破第三代半导体封装材料国际壁垒和全球首家实现纳米铜膏上车应用的企业。

此次获得定点函的纳米铜膏产品,具备低成本、高导电性、优异的热稳定性与可靠性等优点,可广泛应用于新能源汽车功率模块、低空飞行器电推等高功率密度应用场景。

该产品采用公司自主研发的抗氧化纳米铜颗粒配方与低温烧结技术,解决了传统焊料在高温、高功率环境下的性能瓶颈。

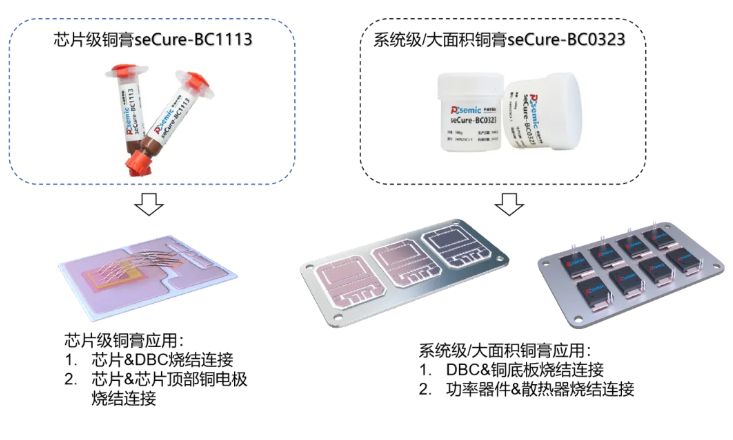

平创半导体现已开发出量产芯片级铜膏和系统级铜膏,一期生产线现已建成月产达500kg/月,二期生产线规划1000kg/月。

芯片级铜膏(seCure-BC1113)以纳米铜粉为导电主体,低沸点无残留挥发性溶剂为载体的低温有压烧结型铜浆,支持氮气环境烧结,烧结后形成的连接层具有出色的导热性、导电性以及较高的连接强度,可适配金、银、铜等不同芯片表面镀层,适用于低成本耐高温可靠性功率芯片封装方案。

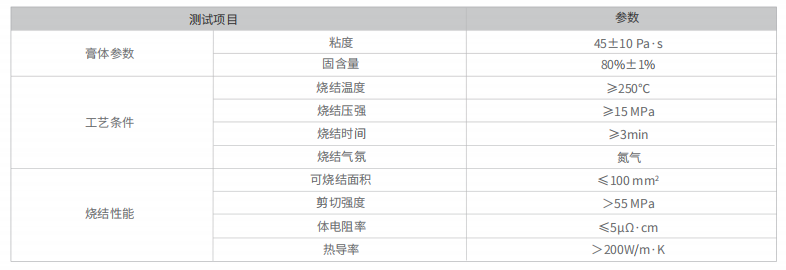

表1.芯片级铜膏(seCure-BC1113)产品特征

系统级铜膏(seCure-BC0323)是一款可以实现低温系统级互连的铜膏,烧结温度低至200℃,烧结面积可达3500mm²,支持氮气烧结,铜散热器保证焊接面露铜,无需额外银镀层,支持铝散热器喷铜烧结。

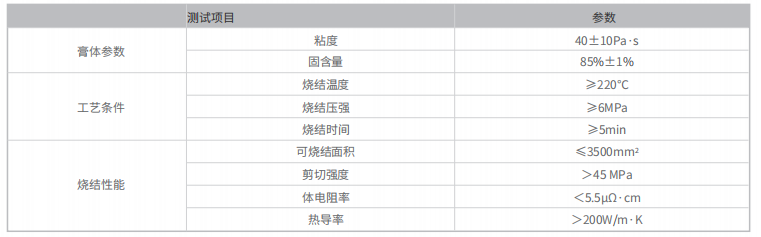

表2.系统级铜膏(seCure-BC0323)产品特征

技术突破:填补行业空白

1.超宽操作工艺窗口

2.低温低压快速烧结

3.突破基材氧化限制,平创半导体纳米铜膏能够自还原氧化基材,实现高强度烧结。

超宽操作工艺窗口

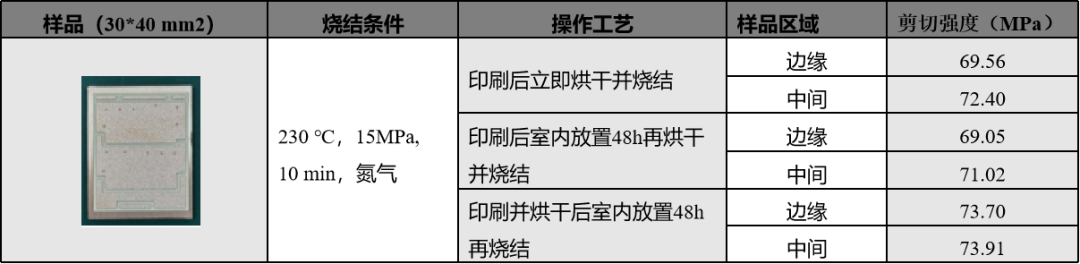

平创半导体研发的铜膏材料具备超长作业时间窗口,印刷后到烘干前可在厂务环境下(温度24℃,湿度<50%RH)放置超48 h,烧结后其剪切强度仍保持在60MPa以上;烘干后、贴片组装前可放置室内(温度24℃,湿度<50%RH)放置超48 h,烧结强度仍保持在60MPa以上。

这一特性能为生产线带来了极大的便利与保障,能有效应对临时性的产线中断、进行灵活的批次作业,并显著降低因操作超时导致的材料报废风险,从而提升整体生产效率并优化综合成本。

不同操作工艺下样品的烧结强度(MPa)

低温低压烧结,同时适配工规级/车规级塑封模组焊接工艺要求

平创半导体研发的铜膏材料适配低温(较传统铜烧结温度降低40-90℃,实现能耗节约与设备兼容性提升)、低压(突破8MPa阈值,较行业常规10-15MPa压力降低30%以上,兼具可靠性与设备损耗控制)、短时(5分钟快速烧结满足产线节拍要求,较银烧结工艺效率提升20%)的烧结工艺。

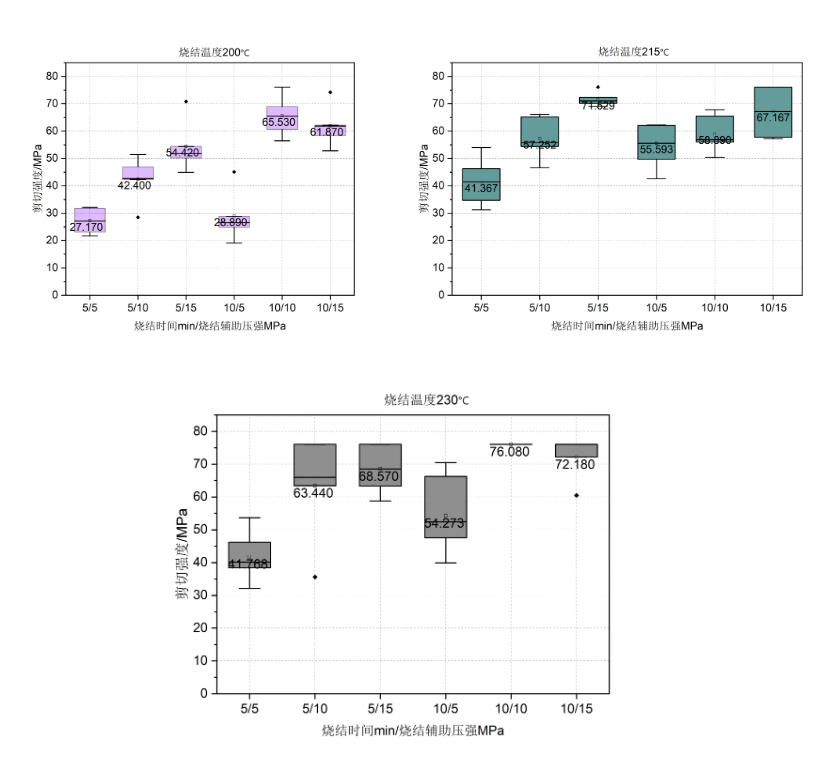

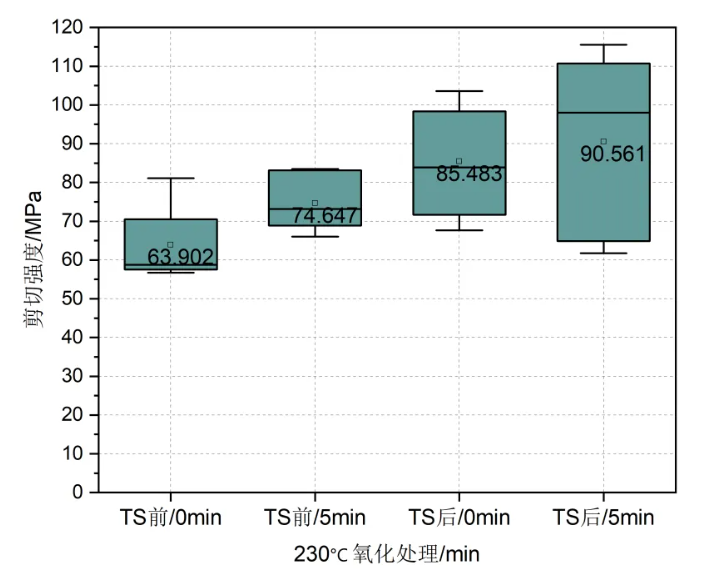

不同条件下的系统烧结剪切强度

突破氧化限制,平创铜膏能够还原氧化基板,实现高强度烧结

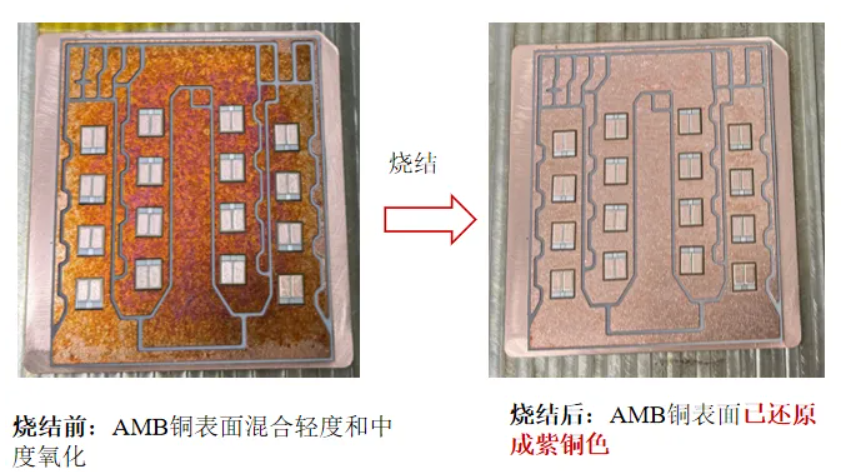

功率电子封装领域面临的关键挑战在于DBC(直接键合铜)与AMB(活性金属钎焊)基板来料表面可能存在的氧化,以及塑封工艺后器件背面铜层发生的氧化现象。此类氧化层显著损害了烧结连接的界面可靠性与结合强度。

传统应对策略通常依赖于严苛的基板表面预处理流程、高成本基板材料的选用,或额外引入还原工序,这些措施不可避免地导致生产周期延长与制造成本上升。平创自研纳米铜膏烧结技术为上述氧化问题提供了有效解决方案。

该技术不仅能够在中等氧化程度的DBC基板上实现高强度的烧结连接,其铜膏体系本身即表现出优异的还原特性,有效克服了来料或后道工艺引入的氧化障碍,显著减少乃至完全消除了对额外还原步骤的依赖。该技术在提升生产效率、保障连接可靠性的同时,亦实现了综合制造成本的优化。

使用芯片级铜膏烧结前后对比

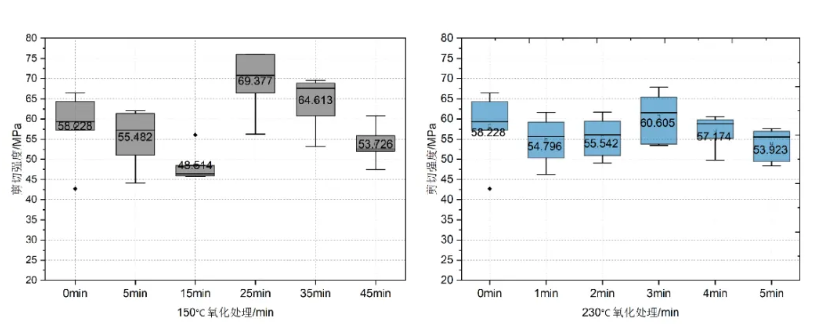

SiC假片与不同氧化处理程度DBC烧结强度(芯片级铜膏)

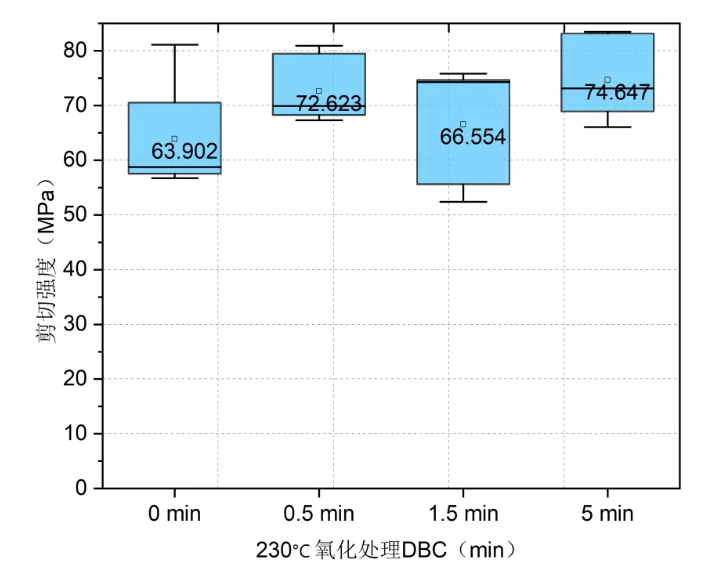

铜基板与不同氧化处理程度DBC烧结强度(系统级铜膏)

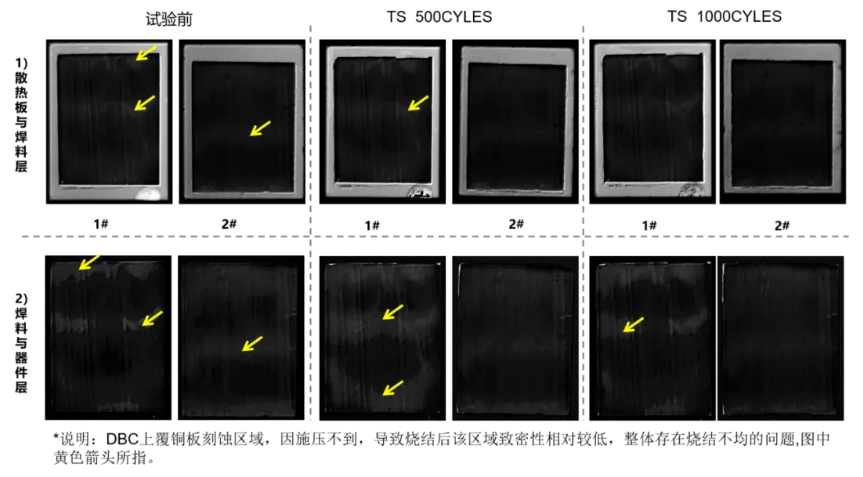

DBC中度氧化下系统级铜烧结可靠性测试TST前后无分层(TST测试条件:Ta=-55℃/15min~150℃/15min,1000 Cycles)超扫结果如下

系统级铜膏可靠性测试TST超扫结果

铜基板与不同氧化处理程度DBC烧结强度(系统级铜膏)

结语

平创半导体自研有压烧结纳米铜膏技术重新定义了高可靠性功率封装的工艺制程。无论是氧化基板的挑战,还是低压低温高强度连接的需求,平创半导体纳米铜膏都能提供高效、稳定、低成本的封装互联解决方案。

与传统焊接材料相比,纳米铜膏实现了“性能升级 + 成本革命” 双重突破。在成本端,铜价仅为银的 1/10,制成膏体后成本降至烧结银的1/3;在性能端,热导率突破 200W/(m・K)(是传统锡膏及瞬态液相烧结TLPS的3-5倍),剪切强度超 60MPa,且无银浆硫化与电迁移风险;在应用端,打破传统锡膏(局限消费电子低端封装)与银膏(高端领域小范围应用)的局限,尤其在车规级功率器件封装中实现全球首次批量装车。

此次获得定点,是客户对我们技术创新能力和产品高度认可。我们将继续加大研发投入,推动纳米铜材料在新能源汽车、功率电子等领域的广泛应用,助力客户实现更高性能、更高可靠性的产品目标。

责任编辑:Ace

相关文章

-

- 半导体行业观察

-

- 摩尔芯闻